ПРИЕМЫ ОБРАБОТКИ ЛИСТОВЫХ МАТЕРИАЛОВ И ДРЕВЕСИНЫ

Для обрезки листового металла применяют ножницы, зубило и ножовку. Ручные ножницы позволяют резать сталь толщиной до 1,5 мм и мягкий дюралюминий до 2 — 2,5 мм. Более толстые листы необходимо разрезать крупными ножницами на подставке. При разрезании толстого материала и значительной длине разреза одну из ручек ножниц можно зажать в тиски. Если нужно вырезать в листе отверстие большого диаметра, необходимо сначала вырубить или высверлить небольшое отверстие, через которое можно ввести в материал режущие части ножниц. Затем по спирали обходят контур отверстия, приближаясь к его точной форме. Плоскость лезвий ножниц должна быть перпендикулярна плоскости листа, иначе получается косой разрез и происходит затягивание материала в промежуток между лезвиями.

Начиная резать лист от края, следует совместить верхнее лезвие с разметочной линией и раскрывать лезвия не более, чем наполовину. Резать нужно короткими участками (особенно на закруглениях). При вырезании детали круглой формы сначала надо вырезать квадрат, срезать у него углы и после этого обрезать по окружности. Отрезаемую часть материала отгибают вниз.

Ножницы нужно периодически регулировать. Затяжка винта-оси должна быть такой, чтобы ход лезвий был не очень тугим, но и не было бы бокового качания лезвий, иначе лезвия будут не резать, а мять и рвать материал. Не следует резать ножницами стальную проволоку, так как на лезвиях образуются вмятины, которые впоследствии затрудняют работу и портят кромку отрезаемого материала.

Лезвия ножниц необходимо регулярно затачивать, сохраняя угол их заточки. При аккуратной работе ножницы служат очень долго, а кромки деталей после разрезания, как правило, не требуют дополнительной обработки.

Зубило в практике используют редко, так как оно предназначено для работы с толстым материалом. Зубилом можно разрубить пруток, угольник, а используя узкое зубило, так называемый крейцмейсель, можно вырубать круглые и профильные отверстия.

Работать зубилом можно только с листом, зажатым в тиски. Работа с незакрепленным листом затруднена, а вероятность травмы повышена.

Слесарная ножовка необходима для разрезания профильного материала, труб и прутков. Полотно в ножовке должно быть хорошо натянуто гайкой-барашком. Работать со слабо натянутым полотном не только неудобно, но и опасно, так как оно может легко сломаться и поранить руку. Полотна выпускаются с различным шагом зубьев. Для разрезания деталей из сплавов меди и алюминия лучше использовать полотна с шагом зубьев 0,75 — 1 мм, а для работы со сталью, чугуном и при распиловке толстых деталей — с шагом 1,25 — 1,5 мм. При работе ножовку держат двумя руками: правой за ручку так, чтобы большой палец лежал вдоль нее, а левой за дальний край станка. Малогабаритную ножовку и шлицовку держат одной рукой. При рабочем ходе (вперед) на ножовку следует слегка нажимать вниз, а при обратном ходе нажим ослабляют до минимума.

Тонкие листы пластмассы во избежание сколов перед распиловкой рекомендуется зажать между брусками из твердой древесины. При разрезании тонкостенных труб внутрь следует загнать деревянные вкладыши. Если трубку необходимо разрезать под острым углом, то ее следует заложить в отверстие в деревянном бруске и пилить вместе с ним.

При сверлении отверстий ручной дрелью в ее патроне надежно зажимают сверло, иначе оно может провернуться и его хвостовик и кулачки патрона будут испорчены. Более удобна в работе дрель, позволяющая зажимать в патроне сверла диаметром до 8 — 9 мм и обеспечивающая две передачи в механизме вращения шпинделя.

При сверлении необходимо следить за тем, чтобы ось сверла находилась в вертикальном положении, так как отклонение его от вертикали приведет не только к увеличению размера отверстия и искажению его формы, но и к вероятной поломке сверла. Особенно внимательным нужно быть при работе с электрической дрелью. Наиболее опасно сверление листовых и трубчатых конструкций. Если нет возможности воспользоваться центробором, то отверстие в листе лучше высверлить по периметру сверлом 2,5 — 4 мм, а затем перепилить перегородки между отверстиями узким надфилем или лобзиком и удалить вырезанный участок, после чего опилить края полукруглым напильником.

Напильник — весьма распространенный инструмент, но, к сожалению, мно гие радиолюбители не только неправильно держат в руках напильник при работе, но и часто нарушают элементарные правила техники безопасности. Для того, чтобы правильно работать напильником, нужен определенный навык, время на приобретение которого можно существенно сократить, если с самого начала выполнять изложенные ниже рекомендации.

Напильники продают без ручек, поэтому прежде всего необходимо их сделать. Можно воспользоваться и готовыми деревянными ручками, если на каждую из них со стороны отверстия под хвостовик напильника надеть прочное металлическое кольцо (отрезок стальной, латунной или дюралюминиевой трубы). Можно приобрести сменную пластмассовую ручку с цанговым зажимом, ее надевают на тот напильник, которым предполагают работать. Лучше иметь все напильники с постоянными, подогнанными по размерам ручками.

Второе обязательное условие — прочное закрепление обрабатываемой детали: металлические детали — в тисках, крупные детали и узлы — струбцинами к j верстаку. Устанавливая металлическую деталь в тиски, надо следить за тем, чтобы линия обработки выступала из губок на минимальное расстояние. Если нужно зажать в тиски фасонную пустотелую деталь, внутрь нее надо поместить оправку в виде отрезка прутка круглого, квадратного или другого профиля, а на губки тисков установить медные, свинцовые или алюминиевые накладки.

Работать напильником удобнее стоя. Держать его следует двумя руками. Ручка напильника должна быть плотно охвачена ладонью правой руки, большой палец которой лежит сверху вдоль ручки, а локоть на уровне опиливаемой детали. Левой рукой дальний конец инструмента прижимают к обрабатываемой детали. Нажимать на напильник нужно при его движении вперед, так как только тогда зубья насечки срезают материал. Напильник должен постоянно соприкасаться с поверхностью обрабатываемой детали.

В ряде случаев необходимо получить плоскую металлическую деталь с ровной поверхностью.

Это особенно трудно, если (материал упругий или де таль вырезана ножницами. Такие изделия приходится выравнивать (править) после отрезания от листа. Детали из сравнительно мягкого материала правят молотком на массивной стальной пластине толщиной 10 — 15 мм (в крайнем случае, можно использовать подошву старого стального или чугунного утюга). При этом молоткам ударяют не по детали, а по толстой текстолитовой или гетинажсовой прокладке или бруску из твердой древесины. Детали из твердого и пружинящего материала правят через стальную пластину с мелкими зубчиками. В радиолюбительских условиях небольшие детали можно выпрямлять с помощью старого рашпиля.

Точно так же следует пользоваться брусками и при изготовлении различных гнутых деталей. Изгиб с малым радиусом можно выполнить на деталях только из мягкого металла. Более жесткие металлы приходится гнуть на круглой оправке (можно воспользоваться старыми сверлами или прутками). Детали из твердых алюминиевых сплавов в условиях домашней мастерской согнуть трудно даже на оправке — они ломаются по линии сгиба. При изготовлении гнутых деталей сложного профиля необходим набор оправок различной формы. Поэтому, проектируя ту или иную гнутую деталь, следует помнить о возможности выполнения ее в реальных условиях домашней мастерской.

Если объем работы с деталями из древесины невелик, можно ограничиться слесарными тисками и струбцинами для металла, при этом надо только помнить о малой твердости дерева, из-за чего на его поверхности от губок тисков могут остаться вмятины. Поэтому деревянные детали следует зажимать через прокладки из картона или обрезков фанеры. Конечно же лучше всего пользоваться небольшим верстаком, специально приспособленным для обработки древесины.

Основной вид работы с деревянными деталями в радиолюбительской практике — это изготовление реек, досок и деталей из фанеры. Необходимая для такой работы ножовка должна быть хорошо наточена, а ее зубья правильно разведены.

Для этого перед заточкой их поочередно немножко отгибают в разные стороны — разводят, а затем затачивают трехгранным напильником со средней или мелкой насечкой с двух сторон под углом 60° к плоскости полотна. Если зубья ножовки плохо разведены, то она будет застревать в доске. Тупая ножовка — причина излишнего утомления ори работе.

При .распиловке ножовку надо держать так, чтобы край полотна, оснащенный зубьями, был наклонен к распиливаемой поверхности под углом 40 — 60°, а само полотно было строго перпендикулярно поверхности детали. Если при правильном положении ножовки разрез получается косой, причину следует искать прежде всего в неодинаковой заточке зубьев. Этот недостаток очень трудно скорректировать наклоном полотна при распиловке. Если приходится пилить вдоль длинную доску, надо в начало пропила вставить клин, который предотвратит заедание полотна ножовки.

При использовании полуфабрикатов в виде обрезков досок и фанеры радиолюбителю достаточно иметь один рубанок. Им можно будет подравнивать грани реек и торцы фанерных панелей. При строгании рейки надо обращать внимание на расположение волокон древесины (рис. 34). Если строгать «навстречу» волокнам, древесина будет задираться, работа станет утомительной, а хорошего качества поверхности достичь не удастся. При строгании торцов досок рубанок следует держать под углом к направлению его движения, как показано на рис. 34,е.

Рис. 34. Обработка поверхности доски рубанком:

а — правильное положение доски; б — распределение усилий на рубанок в начале движения (залитые стрелки) и в конце (светлые стрелки); в — строгание торца доски

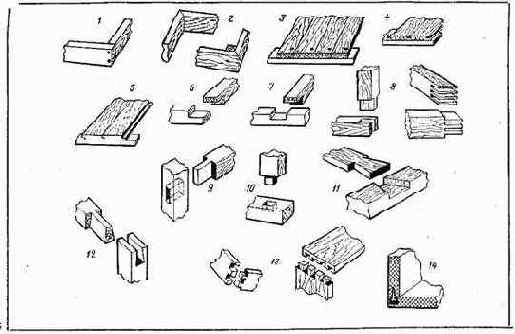

Для соединения между собой деревянных деталей известно множество способов (рис. 35). Соединение впритык (1) самое простое, но недостаточно жесткое. Его следует выполнять шурупами, а не гвоздями. Соединение «в ус» (2) позволяет скрыть крепежные элементы, но оно более сложное и трудоемкое, чем предыдущее. Сплачивать доски или рейки можно гвоздями, но шурупы и здесь дадут более прочное соединение (5).

Более плотное соединение можно получить, используя доски с фасонным профилем боковых граней. Различают сплачивание «в шпунт» (4) и «в четверть» (5). Наиболее прочное соединение реек получается, когда одна из них врезана в другую. Такие соединения сложны, но при точном выполнении дают очень хорошие результаты. К ним относят соединение под углом «вполдерева» (6), соединение накладкой «вполдерева» (7), соединения под углом сквозным шипом (8), примыкание под углам сквозным шипом (9), потайным шипом (10), накладка «вполдерева» лапой (11), потайным шипом (12) и ящичные соединения «ласточкин хвост» (13). Ящичные соединения требуют большой точности в изготовлении, поэтому их целесообразно использовать только при выполнении особо прочных футляров и ящиков (например, для громкоговорителей).

Рис. 35. Виды соединения деревянных деталей

Применение в радиолюбительской практике древесностружечных плит вынуждает из-за их хрупкости усложнить соединение, которое, например, можно выполнить так, как показано на рис. 35 (14). Головки шурупов, ввернутых в торец одной панели, вводят в отверстия в другой панели, заполненные эпоксидной смолой.

Фанеру к рейкам и листы фанеры один к другому (при толщине 5 — 8 мм) . можно прикреплять небольшими шурупами. При этом следует обязательно сверлить как отверстие под резьбу шурупа в одной детали, так и отверстие для гладкой части шурупа в другой, а перед завинчиванием шурупа стенки отверстия обильно смазать клеем БФ-2.