Практические советы радиолюбителю

ВВЕДЕНИЕ-

Радиоэлектроника все более проникает во все виды техники.

В связи с этим повышается роль технических специалистов, от которых требуется все более высокая специальная подготовка.

Радиолюбительство является лучшей школой овладения радиотехническими знаниями и приобретения необходимых навыков и опыта. Самостоятельное изготовление карманных приемников, телевизоров, магнитофонов или других конструкций прививает любовь к радиотехнике, развивает творческую инициативу.

В своей практической деятельности радиолюбитель часто сталкивается с трудностями различного характера, но основные обычно связаны с отсутствием специального инструмента или нужного материала, а также с технологией изготовления, обработки, отделки или сборки тех или иных узлов или деталей аппаратуры.

К сожалению, у нас мало литературы по вопросам технологии изготовления радиолюбительской аппаратуры. Появление новых материалов, новых деталей, современных источников питания дает большие возможности для творчества радиолюбителей.

Необходимо отметить, что приводимые в книге советы и рекомендации для радиолюбителей не являются официальными, поэтому подменять ими технологические

карты на ремонт того или иного специального оборудования нельзя.

Для удобства читателей в конце книги приводится предметный указатель.

Прежде, чем пользоваться советами, приводимыми в данной книге, следует обязательно ознакомиться с указаниями по технике безопасности на стр. 220—221.

Г

I. МЕТАЛЛЫ.

В радиотехнике большинство несущих конструкций, деталей или их элементов, почти весь крепежный материал, все проводники и магнитопроводы изготовляются из металлов. Знание основных свойств металлов приобретает поэтому существенное значение. Особенно оно необходимо радиолюбителю, так как в своей практике он не придерживается заводских технологий или технологических карт. Действительно, как обработать быстрее и чище тот или иной металл? Из какой стали лучше сделать инструмент (зубило, резак и т. п.) и какой угол заточки должен быть у него, как правильно закалить такой инструмент и при какой температуре его необходимо отпустить? Наконец, как окрасить (химическим путем), например, латунную деталь в любой цвет или отникелировать (химическим путем), или пропассивировать, или посеребрить ее? Сотни вопросов, сотни технологий, и большинство из них необходимо знать радиолюбителю, чтобы изготовленные им конструкции хорошо работали, были красивы на вид, прочны и отвечали всем основным требованиям эксплуатации.

§ 1. СТАЛЬ

В практике радиолюбителей сталь используется как основной металл. Инструмент радиолюбителя, несущие конструкции, большинство механических устройств, сердечники трансформаторов—все изготовлено из стали.

Правильный выбор марки стали во многом определяет качество работы того или иного устройства или

детали, а также долговечность и производительность инструмента.

Естественно, что важной задачей в практике радиолюбителя является борьба с коррозией (ржавлением) стали. Известно, что окраска, фосфатирование, оксидирование, никелирование и т. п. предотвращают ржавление стальных и железных деталей. Некоторые антикоррозийные покрытия можно получить и в домашних условиях, не применяя громоздкую аппаратуру и дорогостоящие химикалии.

Марки стали. Если радиолюбителю известна марка стали, он легко может разобраться в ее свойствах.

Углеродистые стали маркируются двух- или трехзначной цифрой, которая указывает, сколько сотых или тысячных долен процента углерода содержится в стали. Например, сталь марки 20 содержит 0,20% углерода, сталь 35—0,35% и т. д.

Легированные стали, кроме цифр в маркировке, имеют еще и буквы, которые обозначают те или иные присадки в стали, например:

Х— хром;

Н — никель;

В — вольфрам;

К — кобальт;

Г (или Mr) — марганец;

М — молибден;

Ю — алюминий;

Ф (или Ва)—ванадий;

С — кремний.

Если маркировка стали имеет в конце букву Ц, значит, сталь цементируется, если букву А—сталь имеет уменьшенное количество вредных примесей (серы и фосфора).

Например, марка нержавеющей стали 14Х19Н9А расшифровывается так: сталь содержит 0,14% углерода, 0,19% хрома, 0,09% никеля, имеет пониженное содержание вредных примесей (серы и фосфора).

Наличие легированных присадок в сильной степени изменяет и свойство самой стали. Содержание в стали одновременно хрома и никеля увеличивает ее вязкость и твердость.

Наличие одного никеля делает сталь не только вязкой, но и придает ей свойство переносить ударные нагрузки.

Легированные присадки в виде хрома и кремния делают сталь вязкой и легче поддающейся термической обработке.

Особое место занимают электротехнические низкоуглеродистые стали, которые идут на изготовление сердечников трансформаторов. Марки этих сталей начинаются с буквы Э (Э1100), что значит—электротехническая низкоуглеродистая. Первая цифра — степень легирования стали; вторая — гарантированные электрические и магнитные свойства стали; третья (цифра «О») — сталь холоднокатаная, текстурованная; четвертая (цифра «О») — сталь холоднокатаная, малотекстурованная. Чем больше цифра, тем 'выше качество стали.

Дополнительная буква П указывает на повышенную прочность и отделку стали, буква А в конце марки указывает, что данный сорт электротехнической стали имеет особенно низкие удельные потери.

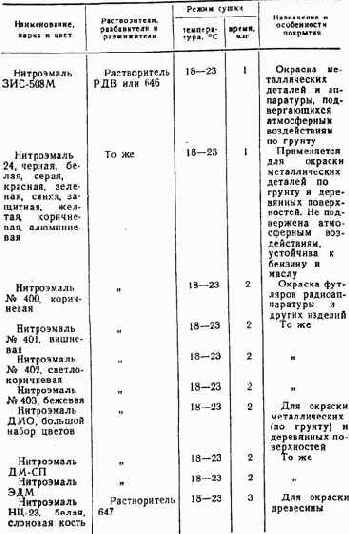

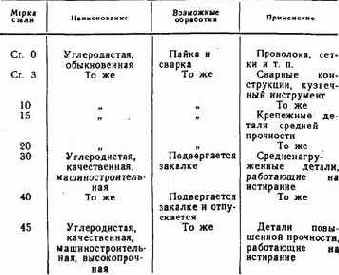

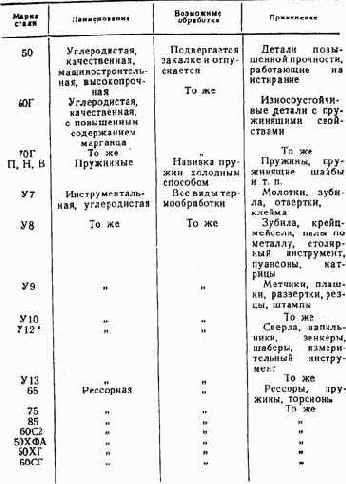

Для лучшей ориентировки в выборе той или иной стали в табл. 1 приведены данные по применению некоторых марок сталей.

Таблица 1

Продолжение

* Марка стали У 12 может иметь дополнительные буквы. Буква А обозначает, что сталь полированная, Б—тонкошлифованная, В—грубошлифованная.

Если марка стали неизвестна, можно приблизительно определить качество стали по излому и методом пробных запилов.

По кристаллической структуре в месте излома стали можно судить о ее крепости: чем тоньше кристаллическая структура, тем сталь высококачественнее.

При пробных запилах сталь низкой твердости запиливается-любым напильником (в том числе и драче-вым), сталь средней твердости—личным и бархатным,

8

сталь высокой твердости—только бархатным напильником.

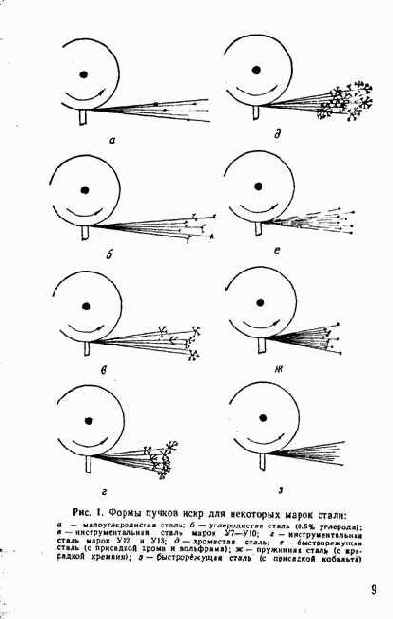

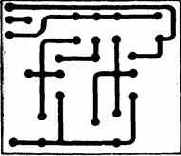

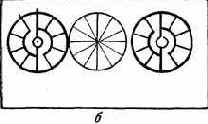

Более точно можно определить марку стали по образующемуся пучку искр на наждачном кругу. Форма и дл'ина нитей искр, цвет искр и количество, ширина пучка искр различ-ны для различных марок стали. Испытывая на искру эталонные образцы стали, радиолюбитель может научиться распознавать марки стали. На рис. 1 приведены формы пучков искр для некоторых марок

стали:

малоуглеродистая сталь—однородные непрерывные соломенно-желтые нити искр с небольшим количеством

звездочек (рис. 1,а);

углеродистая сталь с содержанием углерода около 0,5%—пучок светло-желтых нитей искр со звездочками

на конце (рис. 1,6);

инструментальная сталь У7—У10—расходящийся пучок светло-желтых нитей искр с повышенным количеством звездочек на конце (рис. 1,в);

инструментальная сталь У12, У13—плотный и короткий пучок светлых нитей искр с очень большим количеством звездочек на концах нитей, при этом звездочки более разветвленные (рис. 1,г);

сталь с содержанием хрома—плотный пучок темно-красных нитей искр с большим количеством желтых звездочек на концах нитей, звездочки сильно разветвленные (рис. 1,<Э);

быстрорежущая сталь с содержанием хрома и вольфрама — пучок прерывистых темно-красных нитей искр, на концах которых имеются более светлые звездочки каплеобразной формы (рис. 1,е);

пружинная сталь с содержанием кремния—широкий пучок темно-желтых нитей искр, на концах которых образуются небольшие звездочки более светлого цвета

(рис. 1,ж);

быстрорежущая сталь с присадкой кобальта—широкий пучок темно-желтых нитей искр без звездочек на конце (рис. 1,з).

Термическая обработка стали

Механические свойства углеродистых и легированных сталей во многом зависят от соответствующей термической обработки. Термически обработанный инстру-

.10

мент (особенно режущий) работает без заточки более продолжительное 'время, чем незакаленный. Детали какого-либо устройства (оси, рычаги, втулки и т. п.), термически обработанные, даже после длительной эксплуатации вырабатываются значительно меньше и реже требуют замены.

Закалка. Углеродистая или легированная сталь, нагреваемая до определенной температуры с последующим быстрым охлаждением, приобретает новые свойства:

становится более твердой (но хрупкой) и антикоррозийной. Это происходит вследствие изменения кристаллической структуры металла.

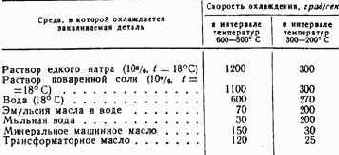

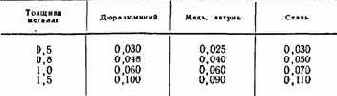

Средой для охлаждения служат вода, масло, масляная эмульсия и т. д., причем в разных средах скорость охлаждения закаливаемой детали различна. Чем быстрее сталь охлаждается, чем ниже конечная температура закаливания, тем тверже становится сталь, В табл. 2 приведены скорости охлаждения стали в различных средах.

Таблица 2

В практике радиолюбителей для охлаждения углеродистых сталей обычно применяют раствор поваренной соли, для легированных сталей — масло; для закалки мелких сверл используют иногда сургуч. При этом надо помнить, что масло на поверхности стали образует плотную пленку окислов, которая впоследствии может стать антикоррозийным (или декоративным) покрытием.

11

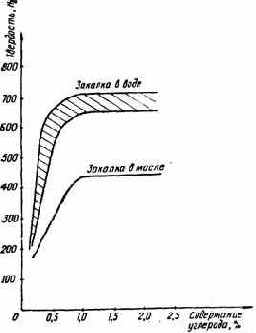

На рис. 2 показаны зависимости твердости углеродистой стали от термической обработки.

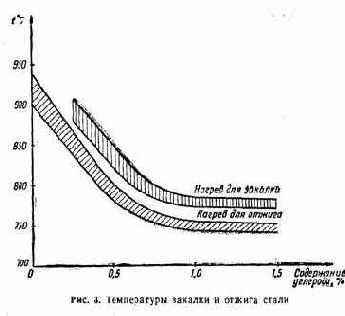

Напомнив основные правила закалки стали. 1. Каждая марка стали при закалке должна нагреваться до определенной температуры (рис. 3). При на-

Рис. 2. Зависимости твердости углеродистой стали от термической обработки

греве выше допустимой температуры сталь теряет свои свойства. Это относится и к процессу отжига.

2, При частичной закалке инструмента (только губки кусачек или жало крейчмейселя) необходимо «размыть» границу между закаленной частью детали и незакаленной. Для этого следует быстро покачивать деталь вверх—вниз, так чтобы уровень охлаждающей жидкости колебался у границы закаливаемой части детали.

12

Для легированных сталей допускаются следующие температуры закалки: для сталей марок У7 и У7А-— 800—820° С; для сталей Марок У8, У8А, У8Г. У8ГА— 780—800° С (обычно калятся в воде); для сталей марок у9— у 13— 760-— 780° С (обычно калятся в воде).

Хромистые стали закаливаются при температуре 830—860° С; хромокремнистые стали—при 820—860° С

(калятся обычно в масле, температура отпускания 150° С); хромовольфрамовые стали—при 800—820° С (калятся в воде, температура отпускания 150° С).

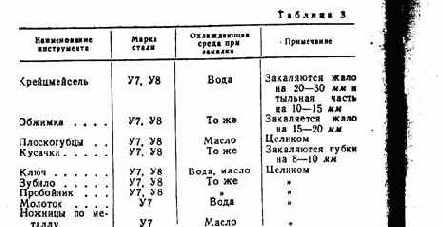

В табл. 3 приведены варианты закалки некоторых видов инструмента.

В заводских условиях рабочий, разогревая деталь, следит за ее температурой по термометру, установленному на печи, или пользуется специальным прибором — пирометром.

13

|

|

AdJIJIJ . . • » , t u J I *->.-——-

Радиолюбитель после небольшой тренировки может с достаточной точностью определить температуру раскаленной детали по цвету, а именно:

темно-коричневый (заметен в темноте) — 530— 580° С;

коричнево-красный — 580— 650° С;

темно-красный *~ 650— 730° С;

темно-вишнево-красный — 730— 770° С;

вишнево-красный — 770— 800° С;

светло-вишнево-красный — 800— 830° С;

светло-красный — 830— 900° С;

оранжевый ~ 900-1050°^ С;

темно-желтый — 1050—1150° С;

светло-желтый -- 1150—1250° С;

ярко-белый -1250-1350° С.

В разделе «Технологии и конструкции» описаны газовые горелки, на которых можно закаливать любую сталь.

При закалке мелких деталей и частей инструмента можно легко перекалить их. Во избежание этого пользуются оправдавшим себя способом: раскаляют плоскую крупную болванку, на которую кладут мелкую деталь. Цвет раскаленной детали определяют по цвету самой болванки.

Небольшие детали из малоуглеродистых сталей (марок 30, 35, 40) слегка разогревают, посыпают железисто-синеродистым калием (желтая кровяная соль, употребляемая в фотографии) и вновь помещают в огонь. Как

14

только обсыпка сварится, деталь опускают .в охлаждающую среду. Железистосинеродистый калий сваривается при температуре около 850° С, что соответствует температуре закалки этих марок стали.

Отпуск. При закалке в металле образуются большие внутренние напряжения, что крайне нежелательно, так как напряжения и кристаллическая структура делают

сталь очень хрупкой.

Термический процесс, называемый отпуском, позволяет снизить хрупкость стали до допустимых пределов, сохранив при этом твердость, приобретенную сталью при закалке. При отпуске закаленную стальную деталь разогревают до относительно небольшой температуры и затем постепенно охлаждают обычно на открытом воздухе.

Иногда процессы отпуска и закалки совмещают, т. е. закаливаемую деталь охлаждают в жидкости не до конца, а до температуры отпуска, затем охлаждают ее на открытом воздухе. Конечно, неопытному человеку это сделать трудно. Поэтому обычно сначала калят деталь, а затем ее отпускают.

Температура разогрева стальной закаленной детали при отпуске определяется по так называемым цветам побежалости, которые получаются в результате образования пленок окиси различных цветов, соответствующих определенным температурам разогрева. Деталь перед отпуском должна быть тщательно зачищена. •

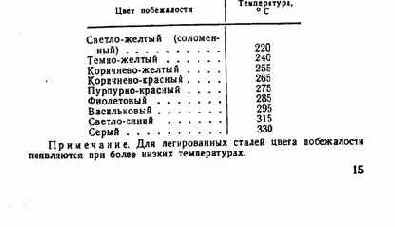

В табл. 4 указаны цвета побежалости и соответствующие им температуры для углеродистых сталей.

Таблица 4

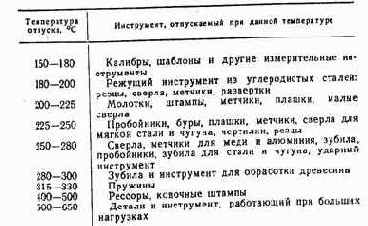

При отпуске небольших деталей (как и при закалке) |м необходимо нагревать какую-нибудь болванку и на нее- -Г класть отпускаемую деталь. При этом цвет побежало- ••Ш сти следует наблюдать на самой детали, я Одним из способов отпуска небольших деталей яв- ^ ляется разогрев детали в расплавленном свинце. ••^Ш В табл. 5 приведены температуры отпуска некоторых я

инструментов. Д

Отжиг. Если необходимо изготовить какой-либо ин- ' струмент, используя металл другого, закаленного ранее инструмента, последний надо сначала отжечь. ,

Отжиг используется также при неудачной закалке или при необходимости перекаливания данного инструмента для обработки другого металла (например, если сверло для меди нужно перекалить для сверления чугуна).

При отжиге закаленный ранее инструмент (деталь)

нагревают до определенной температуры (рис. 3) и затем постепенно охлаждают на открытом воздухе; при этом сталь теряет все свои свойства, полученные при

закалке.

Цементация. Термический процесс, при котором поверхность детали получает дополнительное количество

16 Зак. 652

углерода и вследствие этого изменяет свои механические свойства, называется цементацией. Обычно ее производят в кузнечном горне или муфельной печи, иногда же для этой цели используют горелки. При этом раскаленную деталь непрерывно посыпают мелким древесным

углем.

Как правило, цементации подвергают поверхность

тисков, иногда губки плоскогубцев и т. п.

Антикоррозийные и декоративные покрытия стали (железа)

Антикоррозийные и декоративные покрытия предохраняют сталь (железо) от ржавления. Ниже рассматриваются различные способы покрытия стальных деталей, такие, как фосфатирование, оксидирование, химическое никелирование и т. п. Процесс электрохимического хромирования не рассматривается, так как он очень

сложен.

i Оксидирование—самый простой способ покрытия де-) талей. Этот процесс нетрудоемкий и не требует особых

) затрат.

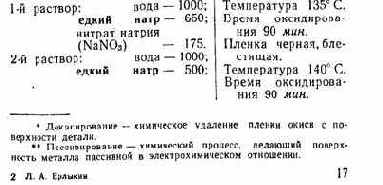

I В эмалированной посуде разводят один из указанных ниже растворов и при повышенной температуре

\ раствора в него опускают зачищенную, отполирован-

| ную, декапированную * и пассивированную ** деталь.

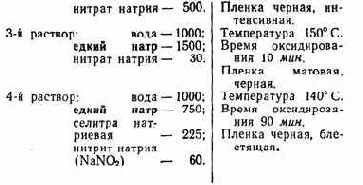

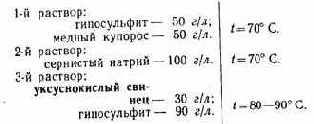

Ниже приведено несколько рецептов растворов (в весовых частях) для оксидирования, а также указаны время нахождения детали в растворе и температура.

Декапирование детали производят в течение 1 мин в 5% растворе серной кислоты; пассивирование—в одном из следующих растворов:

— в 5% растворе хромовой кислоты (75° С);

— в насыщенном растворе хромпика (60° С);

— в мыльном растворе (100° С).

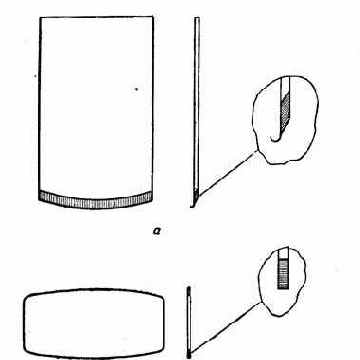

Воронение (как и оксидирование) — простое покрытие стальной детали пленкой окислов, которая предотвращает коррозию металла. Вороненые детали имеют приятный цвет от синих до черных тонов.

При воронении деталь шлифуют и, если надо, полируют; затем тщательно обезжиривают, нагревают до температуры 220—325° С и протирают ветошью, смоченной конопляным маслом (другие растительные масла дают менее приятные цвета воронения).

Примечание. Закаленные детали, у которых температура отпуска ниже 220—325° С, не воронятся во избежание потери ими механических своИств.

Фосфатирование. В процессе фосфатирования на поверхности стальной детали образуется защитная пленка, обладающая высокими антикоррозийными свойствами.

Зачищенная, отполированная, обезжиренная и декапированная (в течение 1 мин в 5% растворе серной кислоты) стальная деталь погружается в горячий раствор (35 г/л} мажефа (фосфорно-кислые соли марганца и железа). Температура раствора должна быть 97—99° С.

18

Процесс проходит бурно, выделяется большое количество водорода. Через 1—1,5 час выделение водорода прекращается, но деталь выдерживается в растворе еще 10—15 мин, после чего тщательно промывается горячей водой, сушится и смазывается маслом.

Лаки и краски очень хорошо ложатся на фосфати-рованные детали.

Химическое никелирование. Химически никелированные детали красивы на вид и устойчивы к действию влаги. Химическое никелирование создает более прочное покрытие, чем электрохимическое. Кроме того, химическим способом можно никелировать внутренние поверхности трубок и других деталей сложной конфигурации.

Деталь, предназначенную для никелирования, тщательно зачищают. Если необходимо блестящее никелирование, деталь полируют до зеркального блеска. Затем деталь обезжиривают в одном из следующих растворов.

1-й раствор: едкий натр (или калий)—50—100 г/л;

жидкое стекло (силикатный клей) — 2 г/л.

2-й раствор:сода кальцинированная

(или поташ) — 100—150 г/л;

жидкое стекло — 2—3 г/л.

3-й раствор: едкий натр — 7 г/л;

сода кальцинированная — 15 г/л;

фосфорнокислый натрий — 3 г/л;

мыло — 1 г/л.

4-й раствор: едкий натр — 4 г/л;

сода кальцинированная — 16 г/л;

поташ — 3 г/л;

перекись марганца — 1 г/л.

5-й раствор: сода кальцинированная — 20 г/л;

хромпик — 1 г/л.

• После обезжиривания деталь промывают в проточной воде и декапируют в 5% растворе серной (или соляной) кислоты, затем промывают еще раз и помещают в эмалированный сосуд со следующим раствором:

хлористый никель — 30 г/л;

гипофосфит натрия —10 г/л;

У 19

натриевые соли уксусной, лимонной, муравьиной или янтарной кислот (можно заменить гликолиевым натрием) — 10 г/л.

Температура раствора должна быть около 90° С, при этом толщина никелевого покрытия нарастает со скоростью 10 мк/час.

По достижении желаемой толщины покрытия деталь извлекают, промывают теплой водой и протирают сухой ветошью. Детали, никелированные под блестящее покрытие, дополнительно полируют.

Примечания: 1. В процессе никелирования (да и во всех других) желательно применять дистиллированную или дождевую

(снеговую) воду.

2. При никелировании внутренних поверхностей трубок (и других сложных по конфигурации деталей) необходимо обеспечить постоянный приток раствора в труднодоступные места детали (трубки).

Электрохимическое окрашивание. При электрохимическом окрашивании стали получается красивое декоративное покрытие. В сочетании с лаками оно служит надежной антикоррозийной защитой. Сталь можно окрашивать в любой цвет.

Раствор, в котором производится окрашивание, состоит из следующих компонентов:

медный купорос —60 г/л;

сахар (рафинад) — 90 г/л;

едкий натр — 45 г/л.

Сначала растворяют медный купорос в '/4 воды, затем в полученный раствор добавляют сахар. Отдельно в ^4 воды растворяют едкий натр и к нему небольшими порциями (при помешивании) добавляют раствор медного купороса с сахаром. После полного смешения растворов доливают остальную воду.

Деталь зачищают, полируют и обезжиривают в одном из растворов, применяемых при никелировании, а затем тщательно промывают в теплой воде.

Из красной меди (желательно марок МО, Ml) изготовляют дополнительный электрод. К детали и электроду подключают батарейку от карманного фонаря (или другой источник постоянного тока 4—6 в). Плюс батареи подключают на медный электрод, минус — на де-

20

таль. Строго соблюдая очередность, опускают в раствор сначала медный электрод, затем деталь. Через 5— 10 сек. батарея отключается и окрашивание идет без

подключенной батареи.

За период от 2 до 25 мин деталь окрашивается в следующие цвета (по порядку их появления): коричневый, фиолетовый, синий, голубой, светло-зеленый, желтый, оранжевый, красно-лиловый, зеленовато-синий, зеленый, розово-красный.

Деталь можно вынимать из раствора (проверяя

окраску) и опускать снова в раствор—процесс будет идти нормально. При 'выдержке детали в растворе более 25—30 мин процесс циклически повторяется много

раз.

Для получения более контрастных цветов необходимо добавить в раствор 20 г/л углекислого натрия.

По достижении нужного цвета деталь вынимают из раствора, промывают, сушат и покрывают бесцветным

лаком.

Цветная пленка легко снимется с детали, если протереть ее нашатырным спиртом.

Окраска стали (железа). Детали аппаратуры из стали (железа) можно покрывать всеми видами красок и

лаков.

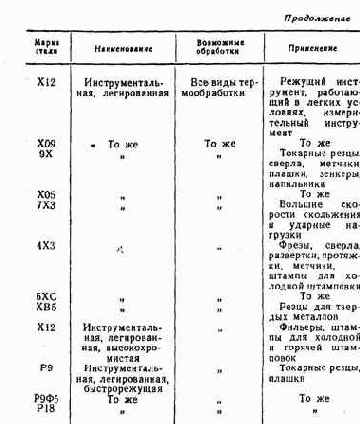

Чтобы покрытия были прочным'и, необходимо металл

тщательно зачищать и грунтовать соответствующими грунтами (каждому виду красок должны соответствовать определенные типы грунтовок, см. приложение).

При зачистке стальные (железные) детали на длительное время погружают в керосин, затем снимают с

них ржавчину и обезжиривают.

Ржавую поверхность хорошо протирать рыбьим жиром, оставляя слой жира на 1,5—2 час. После выдержки

ржавчина легко удаляется.

Необходимо отметить, что рыбий жир, проникая на всю глубину ржавчины, образует под ней пленку, препятствующую дальнейшему ржавлению детали.

Чтобы быстро удалить ржавчину, следует сначала промыть деталь (в течение нескольких минут) в насыщенном растворе хлорного олова, а затем в теплой воде.

Небольшие следы ржавчины легко можно удалить кашицей из толченого древесного угля, замешанного на машинном масле. Кашица наносится на тампон, кото-

21

рым зачищаются ржавые места. Деталь при этом не только зачищается, но и хорошо полируется.

Зачищенную поверхность детали покрывают специальным грунтом, который обладает повышенной адге-зией (способностью прилипать и держаться на поверхности детали). Таким образом обеспечивается прочность всего покрытия (грунт плюс краска).

Грунт кладут на поверхность детали слоем не толще 0,2 мм и после высыхания зачищают наждачной шкуркой до полного выравнивания.

Окрашивают детали мягкими кистями в два слоя, причем второй слой кладут проходами кисти, перпендикулярными тем, которые были при первом покрытии.

При окраске больших поверхностей пользуются пульверизаторами (с небольшим давлением воздуха), при этом можно применять нитрокраски и нитроэмали, которые разводятся разбавителями (растворителями или разжижителями) до соответствующих консистенций. (Перечень разбавителей приведен ниже.) В качестве своеобразного грунта можно применить уксусную эссенцию, которой рекомендуется протирать хорошо зачищенную и обезжиренную деталь. На такой «грунт» хорошо ложатся все виды краски, лаков и эмалей.

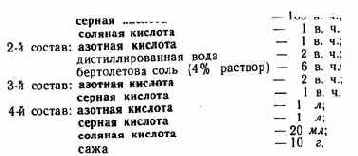

Травление стали. Иногда у радиолюбителя возникает необходимость вытравить на той или иной стальной детали или на шильдике надпись. Можно предложить несколько рецептов составов для травления малоуглеродистых и высокоуглеродистых сталей.

Для малоуглеродистых сталей:

серная (или соляная) кислота — 200 г/л;

присадка КС — 2 г/л.

Для высокоуглеродистых сталей:

1) раствор для предварительного травления:

серная кислота — 100 г/л;

присадка КС — 2 г/л;

2) раствор для окончательного травления: едкий калий (натр) —80 г/л.

Поверхность детали покрывают стеарином (в горячем виде), затем по стеарину делают штихелем* необ-

* Штихель — граверный инструмент, служащий для нанесения рисунка на поверхность металла.

22

ходимую надпись, после чего деталь погружают в травящий раствор.

Примечания: 1. Во избежание ожогов необходимо помнить, что кислоту нужно вливать в воду, а не наоборот; в противном случае кислота сильно разбрызгивается и может вызвать ожоги.

2. При попадании кислоты на кожу необходимо место ожога немедленно присыпать кальцинированной (питьевой) содой и промыть водой.

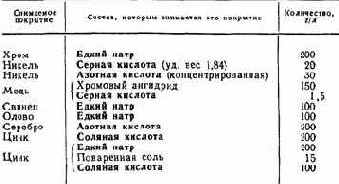

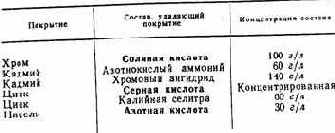

Снятие покрытий со стали (железа). Часто радиолюбителю приходится восстанавливать старые детали со следами каких-либо покрытий. В табл. 6 указаны растворы, которыми можно снять наиболее распространенные покрытия.

Таблица 6

§ 2.МЕДЬ И ЕЕ СПЛАВЫ

Медь—основной металл, применяемый в радиотехнике. Невозможно представить радиотехнические устройства, где бы не применялась медь. Моточные провода, токонесущие детали переключателей, различные соединительные устройства и т. п. — вот далеко не полный перечень деталей, изготовляемых из меди.

Сплавы меди (латунь, бронза и т. д.) идут на различные поделки в радиолюбительских конструкциях. Медь и ее сплавы легко обрабатываются, покрываются никелем, хромом, серебром и химически окрашиваются в различные оригинальные цвета.

23

покрытия меди и ее сплавов

Как уже было сказано, на поверхность меди и ее сплавов можно наносить разнообразные антикоррозийные и декоративные пленки (металлические и неметаллические), а также покрытия, которые предохраняют медные детали, работающие в подвижных сочленениях, от преждевременного истирания.

Хромирование. Хромовые покрытия, кроме высоких декоративных качеств, стойки в химическом отношении и обладают большой механической прочностью. Поэтому часто хромируют трущиеся детали, что значительна увеличивает их долговечность.

Детали, предназначенные для хромирования, тщательно зачищают шкуркой, а если необходима блестящая поверхность, то полируют до зеркального блеска,

Примечание. Хорошо очищает медь и ее сплавы кашица и;

мелкой поваренной соли с уксусом.

• После зачистки деталь обезжиривают одним из со-стявов:

|

Температура смеси 90° С, время обезжиривания 1 час. |

,-я смесь: известь гашеная — 35 г/л;

едкий калий — 10 г/л;

жидкое стекло — 3 г/л.

|

2-я смесь: едкий натр (калий) — 75 г/л; жидкое стекло — 20 г/л. 3-я смесь: известь свежегашеная — 350 г/л. |

|

Температура смеси 90° С, время обезжиривания 1 час, |

Третьей смесью деталь тщательно протирают несколько раз.

За обезжириванием следуют промывка в теплой

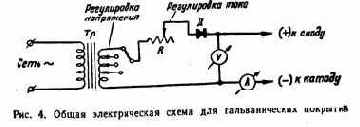

воде и декапирование в течение 1 мин в 5% растворе серной кислоты. Для этого готовят электролитическую ванну (в эмалированной или стеклянной посуде) следующего состава:

хромовый ангидрид — 400 г/л;

серная кислота (концентрированная) — 4 г/л.

Температура раствора в ванне должна поддерживаться около 60° С.

Анодом (+) в ванне служат несколько свинцовых

пластин (не менее двух), расположенных вокруг хроми

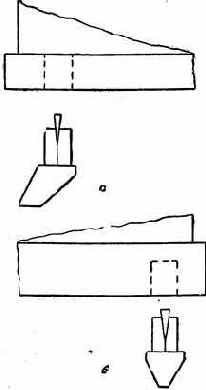

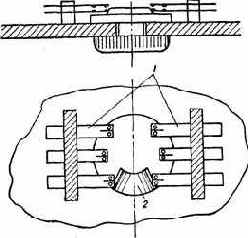

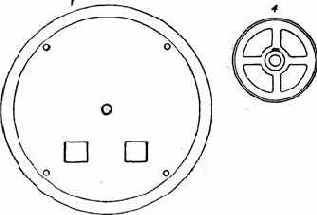

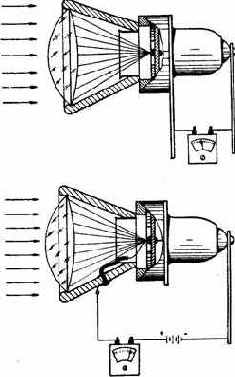

руемой детали. Общая площадь сторон пластин, обращенных к детали, должна быть в 1,5—2 раза больше площади поверхности детали. Деталь служит катодом (—), при этом катодная плотность тока должна быть 8—10 а на каждый квадратный дециметр хромируемой поверхности при напряжении источника постоянного тока 6—9 в (рис, 4). Скорость нарастания слоя хрома 5 мк/час.

По окончаний хромирований Деталь извлекают из электролитической ванны, тщательно промывают водой и протирают сухой ветошью. При необходимости деталь

дополнительно полируют.

Никелирование. Покрытие медных, латунных и бронзовых деталей никелем создает на поверхности детали красивую, блестящую пленку, служащую одновременно

и антикоррозийным покрытием.

Химическое никелирование дает плотную блестящую пленку. Эта пленка^более устойчива ко всем видам воздействия, чем полученная электролитическим никелированием.

Химическое никелирование не требует сложного оборудования и особых затрат на материалы.

Деталь зачищают и, если надо, полируют. Затем обезжиривают в одной из смесей, применяемых при хромировании. Декапирования при этом производить не

нужно.

После этого готовят раствор для никелирования. В эмалированную посуду наливают произвольное количество 10% раствора хлористого цинка («паяльная кислота») и к нему добавляют сернокислый никель до тех пор, пока весь раствор не станет густого зеленого цвета. Полученный раствор нагревают до кипения и в него опускают деталь. В кипящем растворе деталь должна находиться 1—2 час (при этом толщина слоя никеля на детали будет около 5—10 лмс), затем деталь переносят в меловую воду (10—15 г мела на стакан воды) нелегка протирают ветошью. После этого деталь промывают и протирают насухо.

Примечания: 1. Раствор можно использовать еще раз, но хранить его нужно в плотно закупоренной посуде (срок хранения

до 6 месяцев).

2. Никель хорошо ложится и внутри трубок при принудительной

подаче раствора внутрь трубки.

Серебрение. Есть несколько способов серебрения меди и ее сплавов.

Рассмотрим три из них.

1-й способ. Несколько листов матовой фотобумаги «Унибром» разрезают на куски и опускают в раствор фиксажной соли (соль разводят в объеме воды, указанном на упаковке).

27

Зачищенную и обезжиренную деталь помещают в этот раствор и натирают эмульсионным слоем бумаги до тех пор, пока на поверхности детали не образуется плотный слой серебра. После промывки в теплой воде деталь протирают сухой ветошью.

2-й способ. В 300 мл отработанного фиксажа (оставшегося после печатания фотографий") добавляют 1—2 мл нашатырного спирта и 2—3 капли формалина (раствор хранить и работать с ним только в темноте).

Зачищенную и обезжиренную деталь поместить в раствор на 0,5—1,5 час, промыть в теплой воде, высушить и протереть мягкой ветошью.

3-й способ. Приготовить пасту: в 300 мл воды растворить 2 г азотнокислого серебра (ляписа). К раствору подливать 10% раствор поваренной соли до тех пор, пока не прекратится выпадение осадка хлористого серебра. Этот осадок промыть несколько раз (5—6) в

проточной воде.

Отдельно в 100 мл воды растворить 20 г гипосульфита (фотореактив) и 2 г хлористого аммония. Затем в образовавшийся раствор небольшими дозами добав'-пять хлористое серебро до тех пор, пока оно не прекратит растворяться.

Полученный раствор отфильтровать и смешать с тонко размельченным мелом до консистенции густой

сметаны.

Подготовленную деталь (зачищенную и обезжиренную) натирают пастой до образования плотного слоя серебра на поверхности детали. Затем деталь промывают теплой водой и протирают сухой ветошью.

Примечания: 1. При серебрении необходимо пользоваться дистиллированной водой (можно снеговой, дождевой или полученной изо льда бытовых холодильников), иначе могут получиться некрасивые серые пятна на поверхности посеребренной детали.

2. Посеребренные детали не должны соприкасаться с деталями из резины и эбонита, которые содержат серу. При контакте с такой резиной или эбонитом на поверхности серебра образуется пленка сернистого серебра, увеличивающая переходное сопротивление контактов и ухудшающая декоративность покрытия.

Химическое окрашивание латуни. Химическое окрашивание применяют как декоративное покрытие.

Можно получить оригинальные цвета латуни, если обработанную деталь (зачищенную, обезжиренную и

28

промытую) поместить в один на следующих растворов.

|

1-й раствор: гипосульфит—11 г/л; свинцовый сахар — 39 з/л. |

|

Температура раствора 70° С. |

2-й раствор. В 250 мл кипящей воды последовательно растворяют 10 г едкого натра и 10 г молочного сахара. Затем, непрерывно помешивая, подливают к раствору 10 мл концентрированного раствора медного купороса.

Обработанную деталь помещают в один из растворов, и в течение 3—10 мин деталь окрашивается в золотистый, голубоватый, синий, фиолетовый и, наконец,

в радужный цвет.

Когда нужный цвет получен, деталь вынимают, сушат и полируют суконкой.

Синевато-черный цвет латуни получается при погружении подготовленной детали на 1—3 мин в следую-ищи раствор:

аммиак (25% нашатырный спирт) —500 г;

двууглекислая (или углекислая) медь — 60 г;

латунь (опилки) — 0,5 г.

После смешения компонентов раствор энергично взбалтывают 2—3 раза, после чего в него погружают

деталь.

Коричневый цвет латуни получается при погружении, детали в один из следующих растворов.

Чтобы приготовить 3-й раствор, нужно оба вещества растворить отдельно в половинном объеме воды, затем слить их вместе и нагреть до 80—90° С.

29

Примечание. После окрашиваний Де+аЛь йромыаают теплой водой, сушат и покрывают бесцветным лаком.

Химическое окрашивание меди, латуни и бронзы осуществляется так же, как и химическое окрашивание стали (применяются те же растворы, образуются те же

цвета).

Пассивирование латуни. При пассивировании латуни

образуется устойчивая защитная пленка, похожая на позолоту. Эта пленка не боится влаги, поэтому рыболовы пассивируют латунные блесны.

Подготовленную деталь (зачищенную, отполированную и обезжиренную) опускают на 1 сек в раствор, приготовленный из одной части азотной и одной части серной кислоты. После этого деталь сразу же переносят в крепкий раствор двухромовокислого калия (хромпика) на 10—15 мин. Затем деталь промывают и сушат.

Травление меди и ее сплавов. При изготовлении шильдиков, надписей на меди и ее сплавах пользуются

методом травления.

Поверхность детали заливают горячим парафином

(асфальтовым или асфальтобитумным лаком). Штихелем (или другим острым инструментом) делают нужную надпись (необходимо, чтобы в этих местах защитная пленка парафина была удалена до металла). Подготовленную таким образом деталь заливают одним из приведенных ниже составов.

1-й состав: азотная кислота — 75 в. ч.;

|

fonuao КИСЛОТа '(\г\ " " '

С протравленной детали удаляют парафин и валиком или стеклом наносят краску.

Снятие покрытий с меди и ее сплавов. При снятии старых или неудачно получившихся покрытий с меди

30

или ее сплавов необходимо пользоваться растворами,

указанными в табл. 10.

Таблица 10

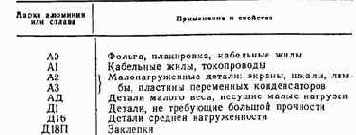

§ 3. АЛЮМИНИИ И ЕГО СПЛАВЫ

Алюминий и его сплавы, обладающие высокими электропроводными свойствами, широко применяются

в практике радиолюбителей.

Легкость обработки, возможность наносить электрохимическим путем защитные и декоративные покрытия, найденные способы надежной пайки и ряд других достоинств ставят алюминий и его сплавы (наряду с медью) на одно из первых мест по применению в радиотехнике.

В зависимости от количества примесей различают

несколько марок алюминия.

Основные марки алюминия можно расположить в ряд по мере возрастания в них примесей железа, кремния, меди и т. п.:

АВОООО, АВООО, АВОО, АВО, АОО, АО, Al, A2 и A3.

Алюминий первых пяти марок (наиболее чистых от примесей) применяется для таких узко специальных целей, как использование алюминия в качестве присадки к некоторым сплавам высоких марок (латуни, бронзы и т. п.), изготовление некоторых ответственных узлов электро- и радиоаппаратуры и т. п.

Из алюминия последних четырех марок делают пластины конденсаторов, экраны к контурным катушкам , и лампам и т. п. Алюминий этих марок обладает высокими пластическими данными, что позволяет производить глубокую вытяжку, высадку и т. п.

31

Алюминий применяется в виде сплавов, которые делят на пять основных групп:

1-я группа—сплавы на основе алюминия и магния (АЛ8, АЛ 13);

2-я группа—сплавы на основе алюминия и кремния (АЛ2, АЛ4, АЛ4В, АЛО, АЛ9В);

3-я группа—сплавы на основе алюминия и меди (АЛ7, АЛ7В, АЛ12);

4-я группа—сплавы на основе алюминия, кремния и меди (АЛЗ, АЛЗВ, АЛ5, АЛ6, АЛ10В, АЛ14В, АЛ15В);

5-я группа—сплавы на основе алюминия и других компонентов (АЛ1, АЛ11, АЛ16В, АЛ17В, АЛ18В).

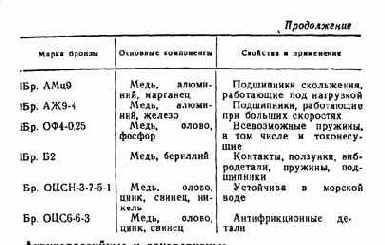

Сплавы некоторых марок, а также основное назначение этих сплавов приведены в табл. 11.

Таблица 11

Чаще всего радиолюбителю приходится работать с листовым алюминием и его сплавами. По всему полю листа обычно проставлены марка материала и способ его обработки: горячекатаные листы обозначаются буквой А в конце марки (Д1А); (пожженные листы—буквой М (Д1А-М—горячекатаные, отожженные); полунагартован-ные—буквой П (Д1А-П — горячекатаные, полунагарто-ванные; нагартованные—буквой Н (Д1А-Н); закаленные и естественно состаренные листы—буквой Т (Д1-Т); такие же листы, но с повышенной прочностью — буквами ТВ; неплакированные листы—буквой Б (Д1А-Б-М);

плакированные не имеют особого обозначения, но иногда на листах бывает надпись «Плакированные».

Примечания: 1. Нагартовка — уплотнение поверхности металла механическим путем.

2. Плакирование — покрытие сплавов алюминия тонким слоем наиболее чистого алюминия.

32

Анодирование и оксидирование алюминия и его сплавов

Анодирование—декоративное покрытие алюминия или его сплавов. Процесс прост и не требует громоздкого и дорогого оборудования. Анодирование алюминия или его сплавов—электрохимический процесс.

Пленка, которая образуется при анодировании на поверхности детали, устойчива и может быть окрашена в любой цвет. Иногда применяют анодирование «под

золото».

Анодирование постоянным током. Деталь полируют до зеркального блеска (царапин и вмятин не должно быть), протирают ацетоном (или дихлорэтаном) и химически обезжиривают в одном из приведенных ниже растворов.

1-й раствор: тринатрийфосфат—50 г/л;

едкий натр — 10 г/л;

жидкое стекло — 30 г/л.

Время обезжиривания 2—3 мин, температура раствора 50—60° С.

2-й раствор: тринатрийфосфат — 60 г/л;

едкий натр — 10 г/л;

углекислый натрий — 50 г/л;

жидкое стекло — 30 г/л.

Время обезжиривания 3—5 мин, температура раствора 60—70° С.

3-й раствор: едкий натр —50 г/л.

Время обезжиривания 3—5 мин, температура раствора 50° С.

После обезжиривания желательно провести электролитическое полирование. Полирование производить постоянным током в ванне, где электролитом служит следующий раствор:

фосфорная кислота (уд. вес 1,57) —34% (по весу);

серная кислота (уд. вес 1,83) —34%;

хромовый ангидрид — 4%;

вода —28%.

3 Л. А. Ерлыкш 33

Анодная плотность тока 30—35 а/дм2, температура электролита 75—90° С. Время полирования 5—6 мин, катод—свинцовая пластина.

Вместо электролитического полирования можно произвести химическое полирование, для этого деталь необходимо поместить на 5—10 мин в следующий состав:

ортофосфорная кислота—75 ч. по объему;

серная кислота —25 ч. по объему.

Температура состава должна быть 90—100° С. Деталь после полирования промывают и опускают в ванну (подвеска должна быть алюминиевой, ванной может служить стеклянная, керамическая или эмалированная посуда); электролит—20% раствор серной кислоты (или раствор бисульфата натрия—300 г/л). Температура электролита—не более 20° С; катод—свинцовая пластина. При сложной конфигурации детали необходимо иметь несколько катодов, расположенных вокруг нее на расстоянии 60—90 мм.

Напряжение на электродах должно быть 10—15 в. Анодная плотность тока для алюминиевых деталей (и деталей из плакированного дюралюминия) 1,5—

2 а/дм2, для неплакированного дюралюминия — 2—

3 а/дм2. Время анодирования 25—50 мин.

Качество анодирования проверяют следующим образом. Химическим карандашом проводят черту по анодированной поверхности детали (не на видном месте), которая расположена под проточной водой. Если черта не смывается, анодирование произведено хорошо. Деталь после проверки промывают и опускают на 10— 15 мин в .водный раствор анилинового красителя нужного цвета. Температура раствора должна быть 50— 60° С. Краситель предварительно тщательно фильтруют.

Окончательным процессом является процесс уплотнения пор пленки. Поры уплотняются (закрываются) после кипячения детали в воде в течение 15—20 мин.

В некоторых случаях деталь после просушивания покрывают бесцветным лаком (можно светлыми сортами клеев АВ-4, БФ-2 и БФ-4).

Для окрашивания анодированных деталей пригодны следующие красители: прямой желтый 2Ж, ализариновый желтый, ализариновый красный, кислотный рубиновый, кислотный синий, прямой синий М, анилиновый

34

голубой, метиленовый голубой, прямой зеленый ЖЖ, основной фиолетовый, кислотный желтый 3, кислотный оранжевый 2Ж, кислотный черный М и некоторые

другие.

Наиболее эффективной окраской анодированного покрытия является окраска «под золото». Ниже приведены рецепты данной окраски.

Под «желтое» золото: кислотный оранжевый

2Ж-0,1 г/л;

кислотный желтый 3—0,1 г./л;

кислотный черный М—0,1 г/л.

Температура раствора 17—20° С, время окрашивания 7 мин.

Под «красное» золото: кислотный оранжевый

2Ж—0,1 г/л;

кислотный черный М—0,1 г/л.

Температура раствора 60° С, время окрашивания

5 мин.

Золотистый цвет можно также получить, опустив деталь в 10% раствор хромпика на 10—12 мин (температура раствора 90° С).

Анодирование переменным током. Если у радиолюбителя нет источника постоянного тока, анодирование можно выполнить переменным током напряжением 10— 15 в. При этом все операции—предварительная обработка, окрашивание, уплотнение пленки—аналогичны операциям при анодирования постоянным током. Анодирование заключается в следующем.

Две детали (предварительно подготовленные) помещают в ванну. Если анодируется одна деталь, то она и является Первым электродом, а вторым может быть обработанная алюминиевая болванка (или лист). Контакты токоподводов (алюминиевых!) должны быть очень хорошими; лучше соединять деталь с токоподво-дом склепыванием или пайкой.

При анодировании переменным током электролитом служит 20% раствор серной кислоты. Условия анодирования следующие.

1. Для алюминия и плакированного дюралюминия плотность тока 1,5—2 а/дм2 при напряжении 10—12 в.

з* 35

Время анодирования 30—35 мин, температура электро-лита — не выше 25° С.

2. Для неплакированного дюралюминия плотность тока 2—3 а/дм2 при напряжении 12—15 в. Время анодирования 25 мин, температура электролита—около 20° С.

Оксидирование алюминия и его сплавов. При помощи оксидирования можно получить пленку мягких тонов (но менее устойчивую, чем при анодировании).

Как и при анодировании, деталь предварительно обрабатывают (обезжиривают и полируют) и помещают на 10—20 мин в следующий раствор:

углекислый натрий — 50 г/л;

хромовокислый натрий—15 г/л;

едкий натр — 2,5 г/л.

Температура раствора должна быть 80—100° С. Затем деталь промывают в воде и помещают в кипяток на 15—20 мин. Вместо кипячения деталь можно опустить в 2% раствор хромового ангидрида на 10— 15 мин (температура раствора 20° С). Высушенную деталь желательно покрыть бесцветным лаком.

Есть и другой способ оксидирования алюминия. Деталь крацуют (чистят поверхность детали щеткой с железным ворсом), делая небольшие штрихи в разных направлениях (создавая определенный рисунок). Стружку и грязь удаляют с поверхности детали чистой ветошью. Чистую поверхность детали покрывают ровным слоем 10% раствора едкого натра (температура раствора 90— 100° С). После высыхания раствора поверхность детали покрывается красивой пленкой с перламутровым отливом. Сверху пленку покрывают бесцветным лаком.

Примечание. Для получения более красивой пленки необходимо перед нанесением раствора едкого натра нагреть деталь до температуры 80—90° С.

Осветление алюминия. Окисную пленку (грязного темного цвета) с алюминия легко снять, протерев деталь следующим раствором:

бура — 50 г/л;

нашатырный спирт — 5 мл/л.

Деталь покрывают раствором и после высыхания протирают ветошью.

36

Осветление силумина. Детали из силумина (сплав алюминия с кремнием) быстро покрываются окисной пленкой темных тонов. Для того чтобы деталь длительное время оставалась блестящей, ее необходимо осветлить.

Деталь зачищают и, если надо, полируют, затем

обезжиривают в одном из растворов, применяемых при анодировании. Обезжиренную и промытую деталь помещают на 10—20 мин в следующий раствор:

хромовый ангидрид — 100 г/л;

серная кислота (уд. вес 1,84) — 10 г/л.

После этого деталь промывают и сушат.

Химическое никелирование алюминия почти не отличается от химического никелирования стали, за исключением того, что декапирование заменяется операцией снятия с алюминия окисной пленки. Для этого предварительно обработанную деталь погружают на 2—3 мин в 50% раствор азотной кислоты.

Травление алюминия и его сплавов. Для изготовления шкал, шильдиков и просто надписей на алюминии и его сплавах применяют травление.

Чаще всего применяют следующий раствор для

травления:

едкий натр (калий) — 100—200 г/л;

поваренная соль — 13 г/л;

соляная кислота — 50—100 г/л.

II. ПАЙКА.

Пайка в практике радиолюбителей занимает важное место и является хотя и несложным, но довольно трудоемким процессом. Применяется пайка главным образом при выполнении монтажных работ, а также в некоторых других случаях. Качество пайки во многом определяет нормальную и надежную работу аппаратуры, ее электрические (переходные сопротивления) и механические (прочность) свойства. Прочность пайки в первую очередь зависит от того, насколько тщательно подготовлены спаиваемые детали. Поэтому с поверхности металла необходимо удалить окисные пленки, которые мешают дифундировать (проникать) припою в спаиваемые металлы. Для этого используются флюсы, которые удаляют окислы и защищают поверхность спаиваемых деталей от дальнейшего окисления.

§ 4. ПРИПОИ

Припоем называется легкоплавкий сплав, температура плавления которого ниже температуры плавления спаиваемых металлов.

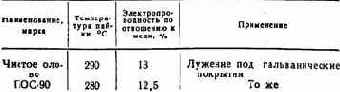

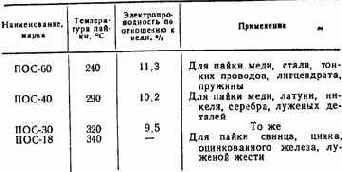

В табл. 12 даны свинцово-оловянистые припои. Цифра в марке припоя указывает процентное содержание олова; остальное в припое—свинец.

Таблица 12

38

Продолжение

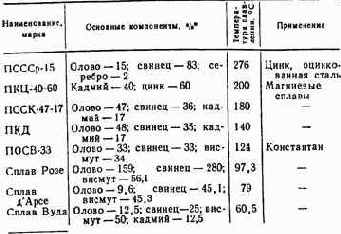

Легкоплавкие припои применяют для пайки металлов и сплавов с низкой температурой плавления, а также приборов, боящихся перегрева (полупроводники);

кроме того, они идут на изготовление плавких предохранителей. В табл. 13 приведены данные основных

легкоплавких припоев.

Таблица 13

* Любой из легкоплавких припоев можно приготовить, расплавляя указанные компоненты в той последовательности, в какой они приведены в таблице.

39

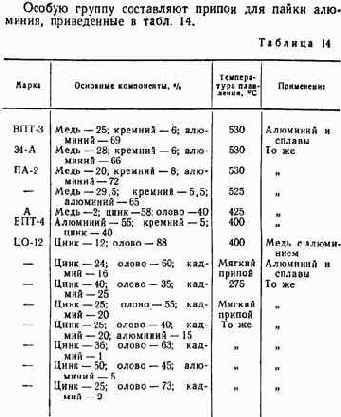

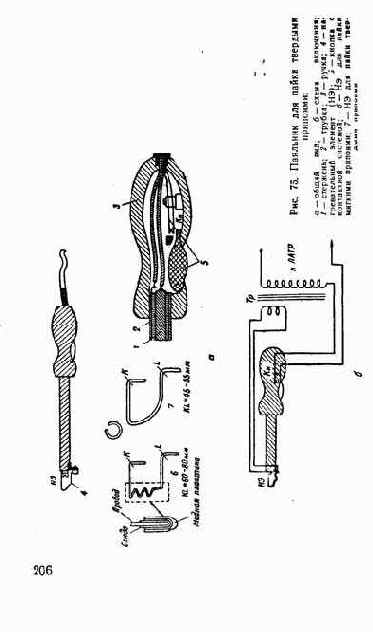

Наряду с легкоплавкими применяются твердые при-1ои (<плавл>350° С), которые дают прочные соединения. Повышенные температуры плавления твердых припоев зе позволяют производить пайку обыкновенным паяльником, поэтому при пайке твердыми припоями приходится пользоваться паяльной лампой, газовой горелкой, специальным паяльником и другими приборами. Методы пайки и основной инструмент указаны ниже. Основные твердые припои приведены в табл. 15.

10

Все твердые компоненты следует измельчить до консистенции пудры. Олово измельчается следующим образом. Небольшое количество расплавленного металла помещают в холщовую тряпку и сверху прокатывают несколько раз валиком (бутылкой и т. п.). После остывания порошок олова отделяется. С остальным оловом эту операцию повторяют несколько раз. Затем все компоненты тщательно смешивают и полученную пасту наносят на зачищенные места спаиваемых деталей. Детали прижимают друг к другу и нагревают до температуры 300° С.

§ 5. ФЛЮСЫ

Флюсы применяются для очистки поверхности спаиваемых деталей от окислов и предотвращения дальнейшего окисления подготовленных поверхностей.

Правильный выбор флюса обеспечивает прочную и красивую пайку. Необходимо помнить, что некоторые из флюсов довольно агрессивны по отношению к металлам, поэтому по окончании пайки остатки флюса надо немедленно удалять. Пары некоторых флюсов вредны для человека, при работе с ними необходима вентиляция.

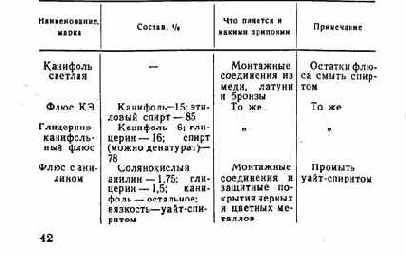

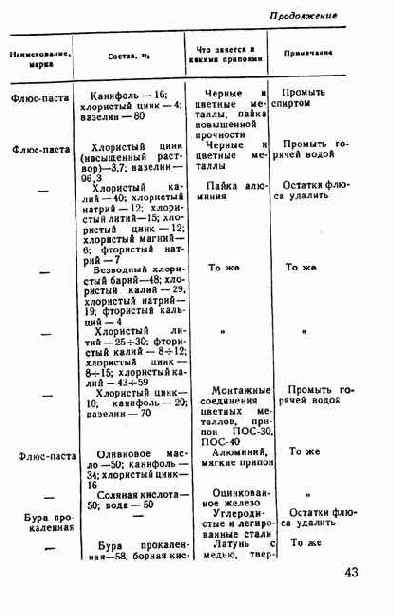

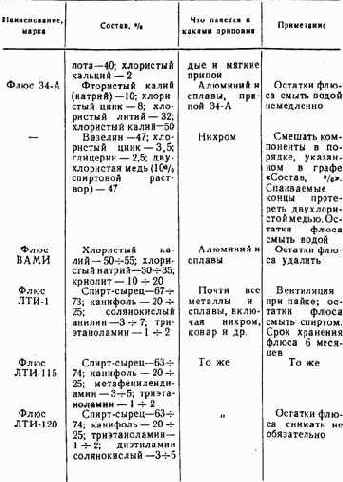

В табл. 16 указаны основные флюсы, а также их компоненты и особенности.

Т А К ........ 1 f

Продолжение

Примечания: 1. Все компоненты флюсов смешивают в той последовательности, в какой они приводятся в таблице.

2. Если особо не оговорено, то применяют вазелин — технический, спирт—этиловый, хлористый цинк—порошок, канифоль— светлую.

44

Флюс яз мыла. Флюс высокоактивен, но не вызывает коррозии металла. Обладает, высокой смачивающей способностью. Поэтому его можно применять при пайке деталей сложной конфигурации из меди, ее сплавов, железа, стали, ковара и других металлов.

Кусок хозяйственного мыла (60%) измельчают на терке и разваривают в эмалированной посуде. Воды брать по весу в два раза больше, чем мыла. В неостывший раствор небольшими порциями вливают, помешивая, соляную кислоту с избытком. Избыток кислоты определяется индикатором — полоской бумаги, смоченной водным раствором пургена (фенолфталеин с сахаром). При избытке кислоты бумажка краснеет.

Всплывающие на поверхность раствора жирные кислоты собирают в отдельную посуду, затем тщательно промывают теплой водой при энергичном помешива-нии. В течение 10—15 мин раствор отстаивается, воду сливают, а оставшиеся жирные кислоты разогревают и смешивают с равным количеством светлой канифоли.

Методы пайки

Пайка обычными (мягкими) припоями чрезвычайно проста. На зачищенную деталь наносят флюс, а затем нагретым и залуженным паяльником—припой. Качество пайки зависит от свойств припоя, флюса и степени нагрева детали. После пайки остатки флюса удаляют.

Высокоактивные флюсы (флюс с анилином, ЛТИ-1, ЛТИ-115, ЛТИ-120) обеспечат прочную и красивую пайку, если даже не зачищать и не обезжиривать деталь. Это особенно важно при пайке литцендрата, проводов из мишуры и тонких пружин.

Пайка твердыми припоями производится в кузнечном горне или в пламени специальной горелки (паяльная лампа, газовая горелка и т. п.). Спаиваемые детали зачищают, место спая сжимают и нагревают, затем на место пайки наносят флюс и припой. Припой удобнее применять в виде полосок или проволоки. Если спаиваемые детали различны по размерам, то нагреется более массивная деталь. После нанесения твердого припоя деталь охлаждают до 100—120° С и затем опускают в воду. После такого охлаждения шов приобретает добавочную крепость, окалина и остатки флюса отвали-

45

ваются сами и деталь не требует дополнительной зачистки.

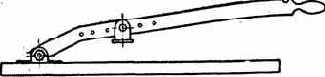

Для пайки твердыми припоями пользуются самодельными газовыми горелками и специальными паяльниками. При спаивании небольших деталей можно применять воздуходувную трубочку (фефку) и обыкновенную спиртовку.

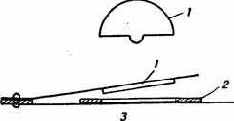

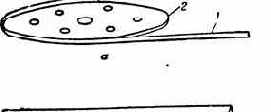

§ 6. ПАЙКА АЛЮМИНИЯ

При применении флюсов и припоев, предназначенных специально для пайки алюминия (указанных в данном разделе), процесс спаивания двух алюминиевых деталей не представляет труда. Но из-за дефицитности некоторых компонентов флюсов радиолюбитель иногда не

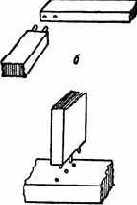

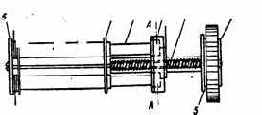

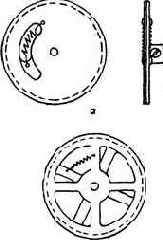

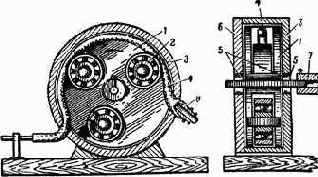

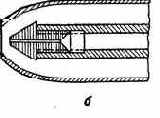

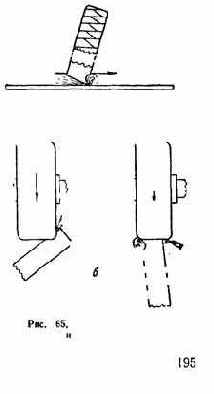

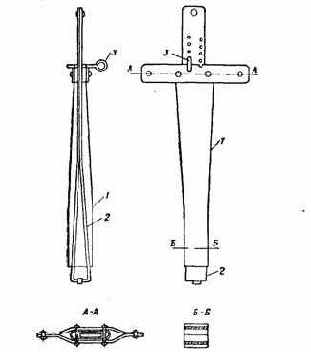

Рис. 5. Паяльник для пайки алюминия мягкими припоями

может их применить. Поэтому рассмотрим упрощенные методы пайки алюминия и его сплавов.

Для спаивания двух алюминиевых проводов их предварительно залуживают. Для этого конец провода покрывают канифолью, кладут на наждачную бумагу (со средним зерном) и горячим залуженным паяльником прижимают к наждачной бумаге. Провод несколько раз разными сторонами протягивают по шкурке, при этом паяльник от провода не отнимают и на залуживаемый

46

конец все время добавляют канифоль. Провод залужи-вается хорошо, но все операции приходится повторять много раз. Затем пайка идет обычным порядком.

При пайке листового алюминия (и его сплавов) на шов наносят горячим паяльником канифоль с мелкими железными опилками. Паяльник залуживается, и им начинают протирать место шва, добавляя все время припой. Шов под слоем канифоли залуживается и спаивается. Лишний припой удаляют.

В последнее время радиолюбители стали применять более оригинальный способ пайки алюминия и его

сплавов.

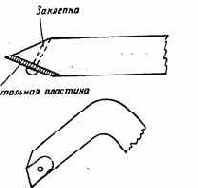

На жало паяльника твердым припоем (или заклепками) прикрепляют стальную пластину (рис. 5).

Примечание. Если паяльник имеет сменные стержни, то один из них можно приспособить специально для пайки алюминия и его сплавов.

Деталь в месте пайки покрывают канифолью, затем горячим залуженным паяльником начинают с небольшим нажимом протирать шов так, чтобы стальная пластина снимала пленку окиси (в этом случае пайка проходит более продуктивно).

Примечания: 1. Во всех трех вышеприведенных случаях пайка производится мягкими припоями. 2. Качество шва — низкое.

III. ПЛАСТМАССЫ, СЛЮДА, РЕЗИНА, БУМАГА, ТКАНИ, СТЕКЛО.

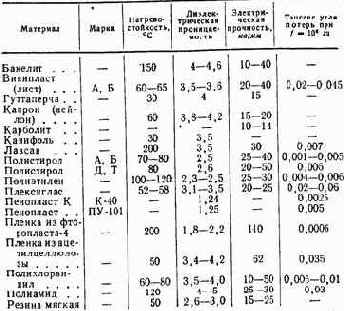

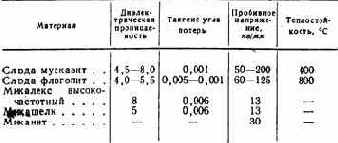

Пластмассы. В практике радиолюбителя могут встретиться пластмассы в виде пленки (диэлектрик малогабаритных переменных конденсаторов), листов (материал для коробок, панелей и т. п.), блоков (материал для каркасов катушек), порошков (материал для прессования) и т. п. В табл. 17 приведены некоторые диэлектрические материалы и их данные.

Таблица 17

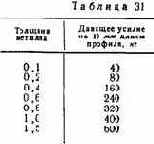

48

Продолжение

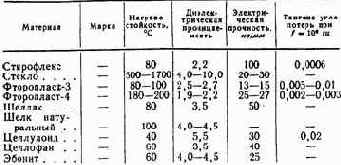

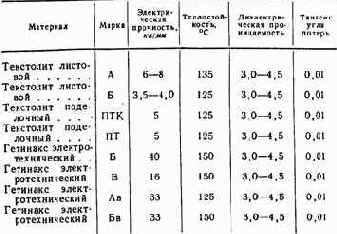

Широко применяются при изготовлении различных радиоустройств слоистые пластики—текстолит и гети-накс. Обладая невысокими диэлектрическими свойствами, они применяются для изготовления неответственных изоляционных деталей в низкочастотных цепях.

Текстолит и гетинакс хорошо обрабатываются (в том числе и на токарном станке).

В табл. 18 приведены наиболее часто встречающиеся марки текстолита и гетинакса.

Таблица 18

|

4 Л. А. Ерлыкин |

|

49 |

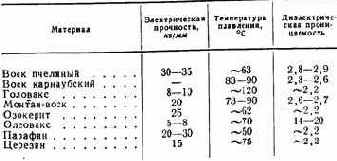

Мягкие диэлектрики образуют небольшую группу материалов, идущих на пропитку различных катушек (табл. 19).

Таблица 19

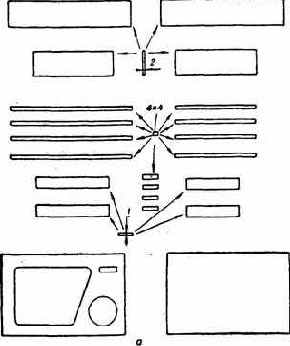

По применению пластмассы разделяют на конструкционные, электроизоляционные, высокочастотные, декоративные и т. д.; в зависимости от связующего вещества той или иной пластмассы—пластмассы холодного

и горячего прессования.

Кроме того, все пластмассы делят на термопластичные (обратимые) и термореактивные (необратимые).

Конструкционные и декоративные пластмассы радиолюбители применяют для изготовления коробок приемников, приборов, некоторых конструкционных деталей, декоративных элементов, фальш-панелей и т. п. Наиболее доступен из материалов этой группы плексиглас (органическое стекло). Эта термопластичная пластмасса имеет много расцветок, хорошо обрабатывается, склеивается, окрашивается. Радиолюбители штампуют —л+гетовой плексиглас в горячем виде простыми деревянными штампами.

Плексиглас хорошо окрашивается в молочный и белый цвета. Слабую матовую окраску можно получить, если материал разогреть в какой-либо жидкости (или воскообразном веществе), температура кипения которой выше 120° С (головакс, растворы солей и т. п.).

Лучше всего обрабатывать поверхность плексигласа кислотами. Для этого материал опускают в концентрированный раствор серной кислоты на 5—10 мин до об-

50

разования плотной молочного цвета окраски, затем его промывают сначала в растворе питьевой соды, потом в теплой воде.

Окрасить плексиглас также можно, опустив его в анилиновый краситель, растворенный в ацетоне.

В последнее время стал широко применяться и другой конструкционный материал—винипласт (уплотненный полихлорвинил). Этот материал хорошо обрабатывается, прессуется, содержит наполнитель (тальк и пр.), который делает его непрозрачным; окрашен обычно в темные тона.

Детали, изготовленные из винипласта, отличаются большой прочностью и высокой ударостойкостью.

Соединять детали из винипласта можно не только сваркой (до последнего времени это был единственный способ соединения), но и склейкой. В разделе IV приводятся рецепты клеев для винипласта.

Для изготовления конструкционных деталей, которые подвергаются высоким нагрузкам (кронштейны, стойки, подшипники скольжения, шестерни), начали применять термопластичные пластмассы—полиамиды (капрон, нейлон и т. п.).

Конструкционные любительские пластмассы применяют при изготовлении разнообразных деталей, не несущих больших нагрузок (стойки, кронштейны, обоймы), деталей оформления радиоустройств (ящики, коробки, обрамления, наличники), а также ручек различного инструмента.

Приготовление этих пластмасс по приводимым ниже рецептам несложно.

1-й рецепт: магнезит—35%;

мелкие древесные опилки—65%.

Компоненты тщательно перемешивают, заливают 0,1% раствором хлорного магния и размешивают до тестообразного состояния.

Основной вид получения заготовок из данной пластмассы—литье в формы и изложницы. Застывая, пластмасса приобретает крепость камня, при этом она хорошо обрабатывается: пилится, сверлится и обтачивается. Применяют ее обычно для изготовления стоек, кронштейнов, для заливки отверстий в абразивных кругах и т. д.

|

4* |

|

51 |

2-й рецепт: мелкие древесные опилки —10 в. ч.;

тальк молотый—4 в. ч.

Компоненты перемешивают, заливают жидким (консистенции сметаны) столярным клеем и размешивают до тестообразного состояния. Желательно ввести в состав пластмассы 0,3—0,5 в. ч. алюминиевых или алю-мокалиёвых квасцов, которые предупреждают появление плесени и тем самым сохраняют прочность пластмассы.

Чтобы пластмасса была более пластичной, в нее вводят 0,5 в. ч. натуральной олифы.

Пластмассу можно окрашивать «в массе», добавляя к ней небольшое количество анилинового красителя нужного цвета.

Можно заменить столярный клей казеиновым (антисептиком служит 5—10% раствор нашатырного спирта, на котором приготовляют клей).

Пластмасса, приготовленная по 2-му рецепту, менее прочна, чем пластмасса, приготовленная по 1-му рецепту. Из нее можно изготавливать детали, не подвергающиеся большим нагрузкам: всевозможные наличники и обрамления для телевизионных трубок и приемников, различные декоративные (лепные) украшения и т. п.

Более прочной и быстровысыхающей (но более дорогой) получается пластмасса на сгущенном нитролаке (т. е. на нитроклее).

После просушки полученную деталь шпаклюют (причем шпаклевка должна быть приготовлена на основе того клея, который применялся для изготовления самой пластмассы), зашкуривают и окрашивают.

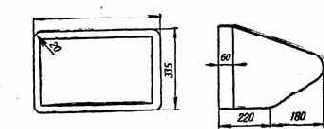

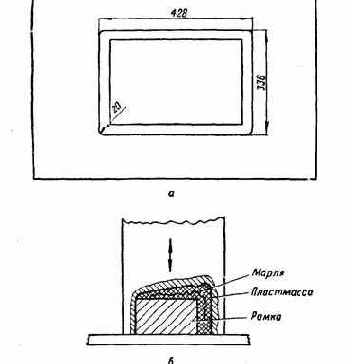

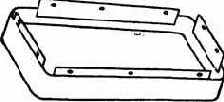

3-й рецепт: самодельные текстолиты. Чаще всего это—тканевая основа, пропитанная клеем (столярным, казеиновым или нитроклеем). В практике радиолюбителей такие текстолиты применяют для изготовления футляров небольших (карманных и переносных) приемников, защитных кожухов к выносным трубкам телевизоров и т. п.

Для небольших конструкций используют хлопчатобумажный или шелковый трикотаж (старые майки, рубашки и т. п.); ткань должна быть чистой.

Для больших конструкций лучше применять мешочную ткань. Слой ткани натягивают на форму, покрытую

52

парафином, закрепляют, смазывают клеем, затем натягивают следующий слой ткани—и так несколько раз. Более подробно об изготовлении деталей из такой пластмассы будет сказано ниже.

4-й рецепт: пластмасса, изготовленная из полосок газетной бумаги.

Модель покрывают парафином, затем накладывают первый слой размоченных в горячей воде полосок газетной бумаги и промазывают их клеем (лучше столярным). Каждый последующий слой полосок нужно наклеивать перпендикулярно к предыдущему. Наклеив таким образом четыре слоя, делают промежуточную сушку. Процесс повторяют несколько раз—до получения нужной толщины.

Деталь полностью высыхает за 24 час, затем ее шпаклюют, зашкуривают и окрашивают.

Полученную пластмассу можно применять для изготовления ряда неответственных деталей (крышки футляров, задние стенки приемников и т. п.).

5-й рецепт: обычное папье-маше, из которого делают детские игрушки.

Состав папье-маше:

сухая бумажная масса — 10 в. ч.;

тонкопросеянный мел (или тальк) — 3 в. ч.;

столярный клей (сухой) — 2 в. ч.;

мука пшеничная — 3 в. ч.

Сначала готовят бумажную массу, для чего мельчат газетную бумагу, заваривают крутым кипятком и выдерживают в горячей воде 1—2 суток. Как только масса разварится до образования тонкоконсистентной взвеси, воду отцеживают и массу сушат. Высушенная масса легко превращается в порошок, который и служит основой папье-маше.

Бумажную массу перемешивают с мелом и заливают клейстером, изготовленным из столярного клея и муки. Для антисептирования необходимо добавить в клейстер 0,2 в. ч. алюминиевых квасцов. Массу можно окрашивать анилиновыми красками.

Полученное тесто наносят на модель, предварительно покрытую парафином. После полного высыхания деталь обрабатывается шкуркой так, чтобы не было неровностей, грунтуется и окрашивается.

53

Папье-маше можно заливать в формы и изложницы. 6-й рецепт: пластмасса с довольно высокими меха-дическими свойствами. Состав (в весовых частях):

сухая бумажная масса — 5;

клей столярный сухой — 28;

тонкопросеянный мел — 60;

глицерин технический — 2,5;

Этиловый спирт —3,5;

охра сухая — 1.

Сухую бумажную массу заливают теплым столярным клеем. Затем (при помешивании) добавляют мел, глицерин, спирт и охру. После тщательного перемешивания полученная масса не должна прилипать к рукам. Дальнейший процесс аналогичен приготовлению пластмассы

по 2-му рецепту.

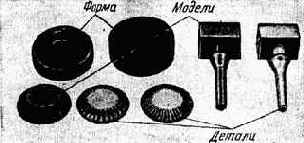

Особопрочные пластмассы. К ним относятся пластмассы АКР-7 и стирокрил, предназначенные для изготовления зубных протезов.

Из пластмасс АКР-7 (базовый) и стирокрила можно

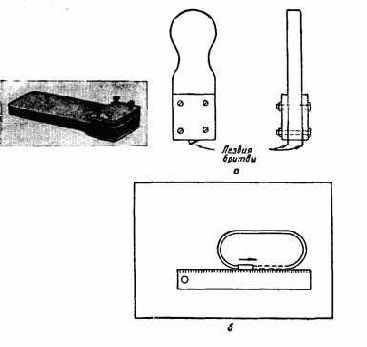

с успехом изготовлять клавиши и кнопки, ручки и шестерни, декоративные решетки для карманных приемников и футляры к ним.

Изготовление деталей из этих пластмасс будет рассмотрено ниже.

Детали из полиамидов, акрилатов и полистирола.

Сырьем для изготовления этих деталей служат всевозможные полиамиды (старые капроновые чулки, тряпки из капрона, нейлона, силона, дедерона и т. п.), рыболовные лески и другое вторичное сырье из этих материалов, акрилаты (органическое стекло, акрил-пласт-

массы), а также полистирол.

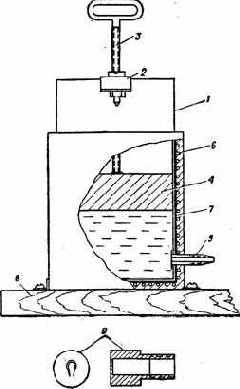

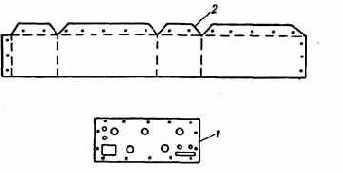

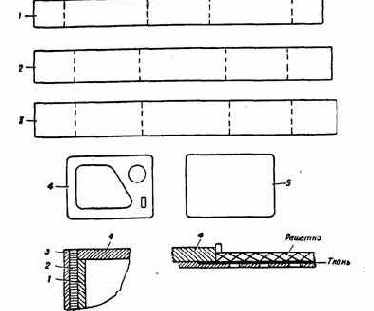

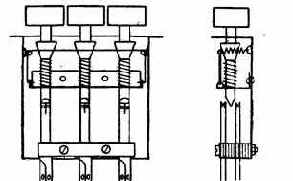

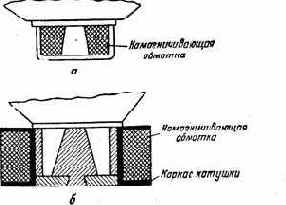

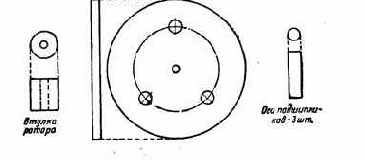

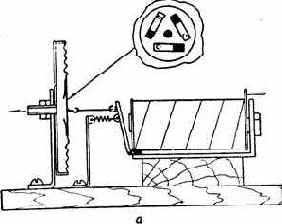

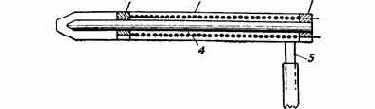

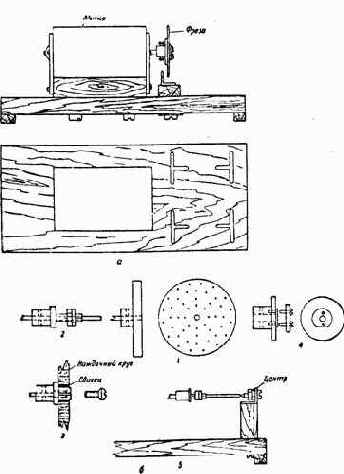

Сырье тщательно обезжиривают в 10% содовом растворе (температура раствора 50—60° С) в течение I час, затем промывают в теплой воде и загружают в пресс-машину (рис. 6). Твердые материалы перед загрузкой

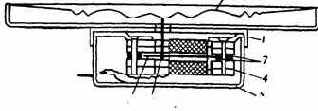

измельчают до размеров менее 5 мм.

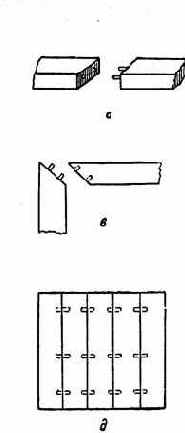

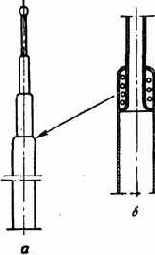

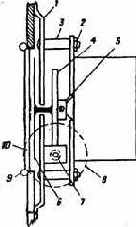

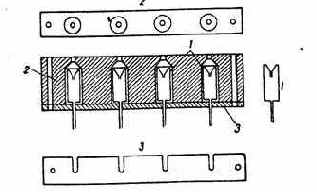

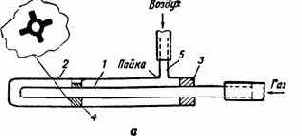

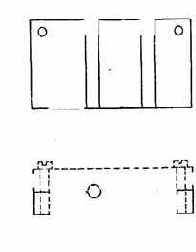

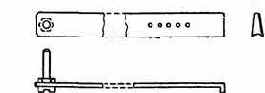

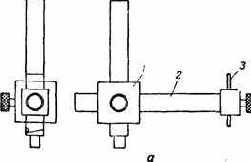

Пресс-машина представляет собой отрезок латунной трубы / с припаянным снизу донышком. Сверху трубы в специальных петлях помещается перекладина 2, в которой имеется отверстие с резьбой, куда ввертывается винт 3 с ручкой (винт взят от струбцинки). При помощи этого винта в трубе перемещается поршень 4, кото-

54

|

рый и выдавливает размягченный материал через литник 5 в подготовленную заранее форму.

Обезжиренные материалы размягчаются при температуре 100—200° С. Для получения такой температуры

Рис. 6. Пресс-машина:

/ — латунная труба; 2 — перекладина; 3 — винт; 4 — поршень; 5 — литник; 6 — спираль от электроплитки;

7 — слюда; 8 — основание; 9 — фильер

на цилиндр наматывается распущенная спираль 6 от бытовой электроплитки. Предварительно труба обвертывается слюдой 7. По дну трубы необходимо провести нагревательный провод, который укладывают на слюду

55

(как показано на рис. 6) и сверху обмазывают пастой (крошка слюды, замешанная на силикатном клее). Такую обмазку необходимо сделать и вокруг всей трубы (сверху проволоки) и обмотать асбестовым шнуром. Чтобы регулировать температуру нагрева, спираль включается в электросеть через реостат или автотрансформатор.

Пресс-машину устанавливают на деревянное основание 8.

Примечания: 1. При любой обработке пластмасс и особенно после их резания (сверления, токарной обработки и т. п.) необходимо кипячением в воде (более часа) снять остаточные напряжения. В противном случае деталь может растрескаться в местах обработки

и расколоться.

2. При использовании в качестве сырья чулок из капрона, нейлона и т. п. надо удалить все швы, срезать носок и пятку, так как

они делаются из других материалов.

3. При использовании капроновых тканей нельзя использовать такие, у которых основа изготовлена из хлопчатобумажной или другой нитки.

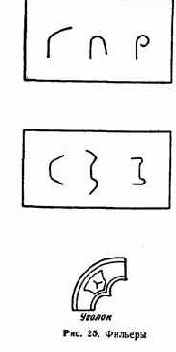

Для получения различных декоративных окантовок необходимо изготовить фильеры 9 нужной конфигурации. Фильер навинчивается на литник. При выдавливании масса приобретает профиль отверстия фильера; по выходе из фильера масса должна быть охлаждена в

холодной воде.

Необходимо отметить, что при помощи данной пресс-машины (с применением фильеров) можно изготовить и изоляционные прокладки из полихлорвинила (изоляционные окантовки для металлостеклянных телевизионных трубок и т. п.). Температура размягчения полихлорвинила 80—100° С; при использовании других, не указанных здесь материалов, для определения температуры размягчения надо пользоваться данными табл.17, помня, что там даны температуры начала размягчения.

Слюда. Слюда представляет собой негорючий, слоистый минерал с высокими диэлектрическими параметрами.

Есть две разновидности природной слюды: муска-

внт—с высокими электрическими данными и флогопит—с пониженными электрическими данными. Первая применяется в основном в радиотехнике, вторая—в электротехнике.

56

Ряд материалов, основой которых служит слюда, также применяются как термо- и электроизоляционные материалы. Размолотая слюда—миканитовая пыль— служит в огнеупорных замазках наполнителем.

Разновидности слюды и некоторые материалы на ее основе приведены в табл. 20.

Таблица 20

Наиболее часто встречаются следующие марки слюды:

СО—слюда образцовая (мускавит);

СФ—слюда фильтровая (мускавит);

СНЧ—слюда низкочастотная (мускавит);

СВЧ—слюда высокочастотная (мускавит);

СЗ — слюда защитная (мускавит и твердый флогопит).

Примечание. При изготовлении и ремонте различного оборудования, и особенно паяльников, иногда бывает необходимо изогнуть слюду с малыми радиусами изгиба. Чтобы при этом слюда не крошилась и не ломалась, ее необходимо предварительно прокалить до светло-желтого цвета. Слюда становится более эластичной и изгибается, не трескаясь и не ломаясь.

Резина. Резина — эластичный изоляционный материал, обладающий невысокими электрическими данными. Обычная резина, которую выпускает промышленность, имеет три разновидности: мягкая, средней твердости и твердая. Кроме указания твердости, иногда на резине стоят буквы: А—малонабухающая в бензине;

Б — набухающая в бензине. Большинство амортизаторов и амортизационных прокладок радиолюбители де-

57

лают из резины, хотя в последнее время для этих целей стали применять и некоторые пластики.

Мягкая листовая резина идет на изготовление пас-сиков для любительских магнитофонов.

Микропористая резина применяется для различных звукопоглощающих покрытий (например, при создании высококачественных звуковых агрегатов).

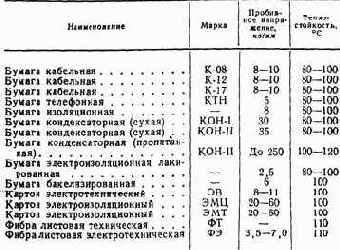

Бумага. Бумага — наиболее дешевый изоляционный материал, имеет невысокие электрические данные, но после соответствующей обработки (пропитки) может соперничать с лучшими изоляционными материалами. Применяется в основном при изготовлении постоянных конденсаторов и обмоток трансформаторов.

Картон идет на изготовление изоляционных прокладок, каркасов катушек трансформаторов и т. п.

Данные некоторых бумаг и картонов даны в табл. 21.

Таблица 21

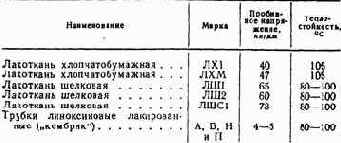

Ткани. Широко применяются для декоративных отделок готовой аппаратуры. В сочетании с изоляционными лаками и смолами являются основой некоторых изоляционных материалов.

58

Данные некоторых тканевых изделий даны в табл. 22. Таблица 22

При изготовлении сложных радиотехнических устройств радиолюбителю часто бывает необходимо маркировать концы, изолированные линоксиновыми трубками. Ниже приводится состав для такой маркировки (в весовых частях):

краситель (азур синий, нигрозин спирторастворимый, двуокись титана, окись цинка) — 5;

бакелитовый лак — 7;

этиловый спирт — 100.

В одной трети спирта разводят один из красителей, к нему добавляют бакелитовый лак. Все размешивают и доливают остальной спирт.

В последнее время линоксиновые трубки вытесняются более дешевыми — полихлорвиниловыми. Состав для маркировки таких трубок (в весовых частях) следующий:

дихлорэтан — ЮО;

нигрозин спирторастворимый — 0,5;

анилиновый краситель спирторастворимый— 5;

уксусная кислота (концентрированная) — 1.

Компоненты смешиваются в порядке их записи, смесь отстаивается 2 час и фильтруется.

Стекло. Основным материалом для различных шкал, защитных стекол приборов, изготовления оптики, зеркал и т. д. служит стекло. Основные виды обработки стекла — резка, сверление и склеивание.

59

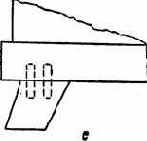

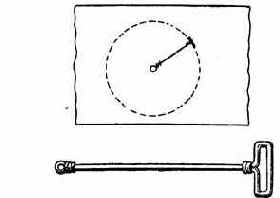

Резка стекла алмазом или стеклорезом проста и не требует особого объяснения. Но иногда возникает необходимость вырезать стекло сложной конфигурации. Для этого на стекло наносят рисунок нужной формы, но так, чтобы одна сторона этого рисунка приходилась на край заготовки." На этом месте делают запил трехгранным личным напильником. Раскаленным острым предметом (прибор для выжигания по дереву с полным накалом или паяльник для пайки твердыми припоями, описанный в одном из последующих разделов) медленно обводят нарисованный контур. Под раскаленным предметом будет непрерывно образовываться трещина, заметная невооруженным глазом. Далее лишнее стекло небольшими участками обламывают (лучше в воде). Готовую деталь кипятят в воде в течение часа.

По желанию края можно опилить некрупным абразивным бруском.

Отверстия в с т е кл е. Отверстия в стекле моЖ-но сделать одним из нижеприведенных способов.

1-й способ. Отверстие в стекле сверлится обычным сверлом без большого нажима. Стекло должно лежать на твердой и ровной поверхности. Сверление производить только через кондуктор (кусок металлического листа 5—8 мм с отверстием, равным диаметру толщины сверла), плотно прижатый к стеклу.

При сверлении место будущего отверстия непрерывно смачивать следующим составом (в весовых частях):

, камфора — 8;

скипидар — 12;

эфир — 3.

2-й способ. Сверление производится плоским сверлом (заточенным лопаточкой) также через кондуктор. Сверло должно вращаться попеременно то в одну, то в

другую сторону.

Эмульсией в этом случае служит силикатный клей (жидкое стекло); эмульсия меняется каждый раз, как только она помутнеет.

3-й сп-особ. Сверлом может быть подходящая по диаметру медная (хуже латунная) трубка; кондуктор

здесь также необходим.

На место будущего отверстия наносятся несколько капель силикатного клея с наждачным порошком (луч-

60

ше корундовым № 180—240); при сверлении данная смесь непрерывно обновляется.

Отверстия в относительно толстом стекле (более 4 мм) сверлятся медной трубкой, слегка расширенной на конце (кернером или другим подходящим инструментом), что облегчает процесс сверления на окончательной стадии и уменьшает вероятность повреждения стекла.

Склейка оптического стекла.

Оптическое стекло клеится специальными клеями высокой прозрачности, такими, как пихтовый бальзам и бальзамин.

Стекло перед склейкой тщательно обезжиривают дихлорэтаном или ацетоном и протирают чистой замшей. Клей наносят на обе склеиваемые детали, после чего их зажимают в струбцине. При этом надо следить, чтобы не было пузырьков воздуха в месте склейки.

К другим материалам стекло приклеивается различными клеями, цементами и замазками, рецепты которых приведены ниже,

IV. КЛЕИ, ПАСТЫ, ЗАМАЗКИ, ЛАКИ. РАЗБАВИТЕЛИ.

§ 7. КЛЕИ

Клеи широко используются в радиолюбительской практике. Применение соответствующего клея в сочетании с правильно выдержанной технологией позволяет просто и надежно соединять металл со стеклом, резиной, склеивать пластмассу, фарфор и многое другое. Ниже приводятся наиболее распространенные клеи.

Крахмальный клейстер — это клей для бумаги; его

состав:

крахмал — 60—80 г/л;

бура — 25 г/л.

Крахмал растворяют в */5 части воды (холодной), тщательно размешивают, заваривают остальной водой (крутой кипяток) и, наконец, вводят в клейстер буру. Клейстер из муки—это клей для бумаги и картона;

его состав:

- - мука — 200 г/л;

клей столярный (сухой) — 50 г/л.

Муку замешивают холодной водой до тестообразного состояния и заливают горячим столярным клеем (температура 80° С). Клей обязательно процедить.

Переплетный клей. К разведенному горячему столярному клею (прямо в водяной бане) добавляют Vao часть (от общего объема клея) глицерина.

Гуммиарабик—клей для бумаги и картона изготовляется из камеди (застывшего сока) некоторых плодо-

62

вых деревьев (вишни, сливы, абрикоса, терновника, белой акации и др.).

Камедь размельчают в порошок и разводят теплой водой до консистенции жидкой сметаны.

Особый клейстер обладает повышенными клеящими

данными.

Состав этого клея:

пшеничная мука — 30 г/л;

квасцы алюминиевые —0,5 г/л.

Пшеничную муку замешивают холодной водой до образования жидкого теста. В остальной воде (нагретой до 50° С) растворяют алюминиевые квасцы; в полученный раствор помещают тесто и кипятят до образования прозрачной сиропообразной массы.

Декстриновый клей — распространенный клей для бумаги. Рецепт приготовления прост: декстрин из расчета 400 г/л разводят холодной водой.

Клей для картона. В 100 в. ч. воды растворяют 9 в. ч. конторского (силикатного) клея, 6 в. ч. картофельной муки и 1 в. ч. сахара. Полученную кашицу необходимо подогреть до получения однообразной массы.

Фотоклей. Состав фотоклея:

крахмал — 60 г/л;

квасцы алюминиевые — 40 г/л;

мел (зубной порошок) — 40 г/л;

синька сухая — 1 г/л.

Крахмал заливают 10 в. ч. теплой воды, размешивают и доливают 30 в. ч. крутого кипятка. Отдельно растворяют квасцы в теплой (оставшейся) воде, раствор вливают в клейстер и хорошо размешивают. Через полчаса добавляют и клейстер мел (зубной порошок и синьку) и тщательно перемешивают.

Клей хранить в закрытой стеклянной посуде. Клей для наклеивания ткани, дерматина и кожи на древесину. Состав клея дан в весовых частях:

мука пшеничная — 40;

канифоль — 3;

квасцы алюминиевые— 1,5;

вода — 10.

63

Все сухие компоненты смешивают, заливают водой и размешивают. Полученную тестообразную массу ставят на слабый огонь и помешивают до тех пор, пока масса не начнет густеть.

Склеивание производить горячим клеем.

Казеиновый клей. Склеивает бумагу, дерево, ткани. кожу и керамику. Казеин (порошок) разводят в холодной воде из расчета 250 г/л, подливая воду небольшими порциями и непрерывно помешивая клеевую массу.

Для антисептирования в клей вводят 200 г/л буры или разводят его в 10—15% растворе аммиака (нашатырного спирта). Это особенно важно при склеивании толстых, медленно высыхающих деталей, так как при отсутствии этих компонентов детали быстро плесневеют и портятся.

Добавление алюминиевых квасцов (100 г1л) делает клей более водоупорным.

Столярный клей—ем, раздел V.

Клеевая паста. При склеивании древесины с другими материалами, а также при грунтовке деревянных деталей применяют клеевую пасту. Эту пасту получают путем замешивания в горячий столярный клей или мелкопросеянной золы, или сухого просеянного мела, или миканитовой пыли, или сухой крошки асбеста .и т. п.

Примечание. Клеевую пасту также можно получить, смешивая вышеуказанные наполнители почти с любым клеем. Пасты идут не только на склеивание и грунтовку, но и на соединение деталей, у которых зазоры при склеивании превышают установленные нормы (более 0,2 мм).

Водоупорный клей. Если в горячий столярный клей добавить одну часть натуральной олифы (считая клей как четыре части), получится хороший водоупорный клей.

Синдетикон — универсальный клей, идущий на склейку многих материалов. При добавлении в него мелкопросеянной золы или сухого мела получается хорошая шпаклевка.

Состав клея:

столярный клей — 200 г/л;

сахар —200 г/л;

известь гашеная — 70 г(л.

64

Растворяют в воде сахар, затем известь и нагревают на медленном огне до получения прозрачной жидкости. Полученный раствор отфильтровывают и опускают в него сухой столярный клей. В течение 24 час столярный клей набухает, а зате№ его распускают в клееварке.

В закрытой стеклянной посуде клей может храниться длительное время и не теряет склеивающей способности.

Клей для стекла. Распускают желатин в равном количестве (по весу) 5% раствора двухромовокислого калия (раствор готовится в затемненном помещении). Полученные клей нерастворим в горячей воде. Детали промазывают, затягивают струбциной (или крепко обматывают нитками) и ставят на 5^-8 час на свет.

Клеи для стекла и керамики.

1. Казеин, растворенный в жидком стекле (силикатный клей) консистенции сметаны.

2. Гипс, замешанный на яичном белке до консистенции сметаны.

3. Гипс, замоченный на сутки в.насыщенном растворе алюминиевых квасцов. После замачивания гипс сушат, размалывают и замешивают на воде до консистенции сметаны. Такой клей хорошо клеит керамику.

4. Сухой мелкоразмолотый мел (зубной порошок), разведенный в жидком стекле в соотношении Г: 4.

Универсальный цемеят. В зубопротезировании применяется так; называемый «цемент-фосфат»; он очень хорошо склеивает керамику, не боится горячей воды.

Разводится цемент следующим образом. В стеклянную посуду насыпают нужное количество цемента (порошка) и заливают разбавителем. Все тщательно перемешивают стеклянной палочкой и сразу же наносят на предварительно обезжиренные детали. Детали необходимо стянуть струбциной (или ниткой). Время высыхания 2 час.

Клеи для кожи.

1. Клей «Рапид»; его состав (в весовых частях):

целлулоид —15;

ацетон — 65;

растворитель РДВ (или № 646) —20.

2. Раствор натуральвого каучука (1—2 в. ч.) в сероуглероде (10 в. ч.) с добавлением небольшого количества скипидара.

5 Л. А. Ерлыкни 65

3. Столярный клей (костный) с добавлением в него танина до образования тянущихся нитей. Клеи резиновые.

1. Каучук натуральный (1 в. ч.), растворенный в бензине-растворителе (бензин «Галоша») или в авиационном бензине Б-70 (10—15 в. ч.).

2. Высококачественный клей для резины; его состав дан в весовых частях):

сероуглерод — 10;

гуттаперча — 1,3;

каучук натуральный —2,5;

альбумин (разведенный) * — 70.

Клеи для целлулоида.

1. Целлулоид (15 г), растворенный в ацетоне (100 г).

2. Чистый ацетон (смазывать склеиваемые детали несколько раз).

Клеи для эбонита.

1. Бакелитовым лаком смазывают обезжиренные края деталей. Затем эти детали стягивают, нагревают до 100° С и выдерживают при этой температуре 2— 3 час.

2. Клей БФ-2 (БФ-4).

3. Равные части натуральной резины и асфальта распустить на огне. Клеить горячим клеем.

Клеи для плексигласа (органического стекла).

1. Органическое стекло (0,5%) растворить в,смеси ацетона (60%) и этилацетата (40%). При склеивании детали нагреть до 40° С.

2. Раствор органического стекла (3—5%) в ледяной уксусной или муравьиной кислоте.

3. Раствор органического стекла (0,5—1,5%) в дихлорэтане.

4. Раствор органического стекла (0,5%) в смеси ацетона (60%) и уксусной эссенции (40%).

Для склеивания полиэтилена применяются следующие растворители (в скобках указаны температуры склеивания):

1. Ксилол (75° С).

2. Ледяная уксусная кислота (30° С).

* Берется готовый раствор. Если его нет, сухой альбумин разводится в теплой воде до консистенции жидкой сметаны.

66

3. Трихлорэтилен (70° С).

4. Петролейный эфир (80° С).